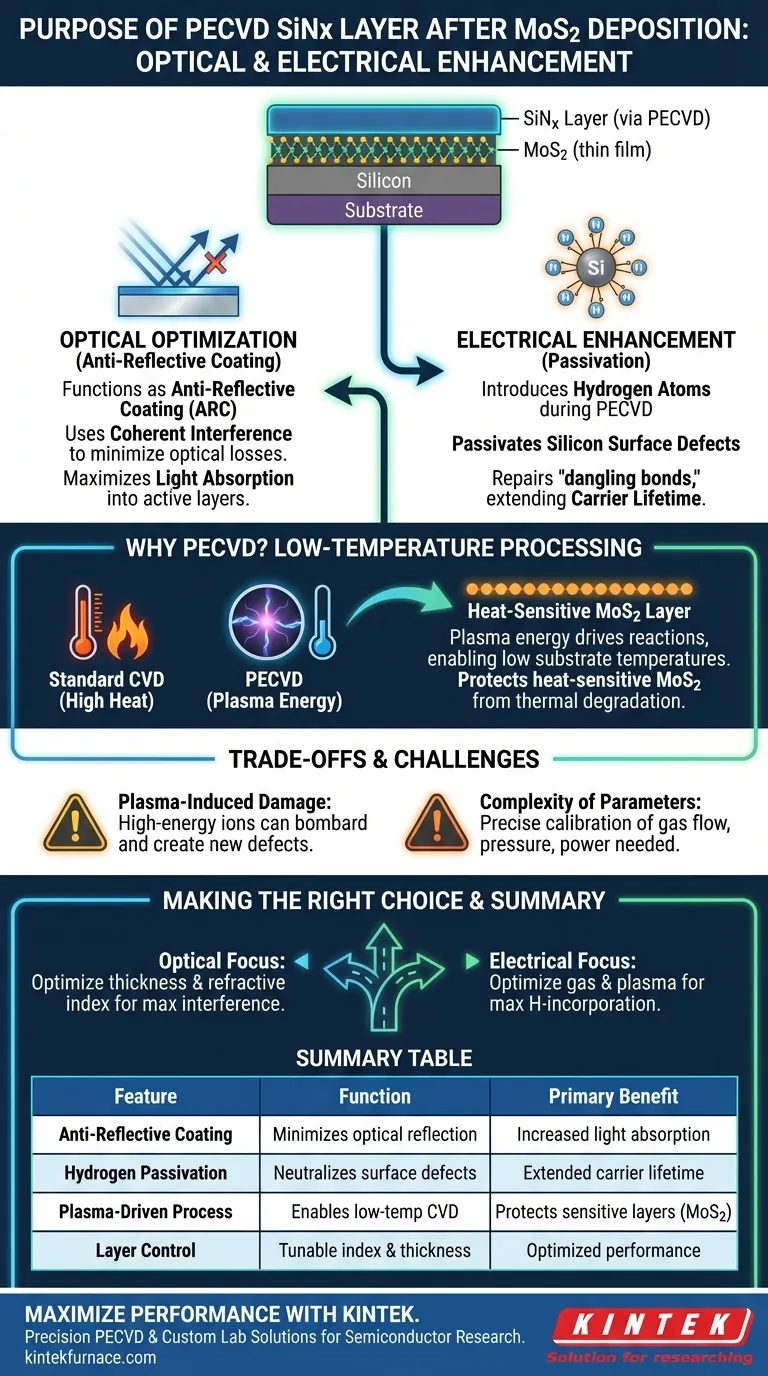

L'applicazione di uno strato di Nitruro di Silicio (SiNx) tramite PECVD svolge due funzioni critiche: ottimizzazione ottica e passivazione elettrica. Nello specifico, questo strato agisce come un rivestimento antiriflesso per minimizzare le perdite ottiche, introducendo contemporaneamente atomi di idrogeno per passivare la superficie del silicio sottostante, riparando così i difetti.

Concetto chiave: Il valore dello strato SiNx non è solo strutturale; è funzionale. Sfrutta l'interferenza coerente per catturare più luce e utilizza gli atomi di idrogeno generati durante il processo PECVD per neutralizzare i difetti atomici, estendendo significativamente la durata dei portatori di carica.

Ottimizzazione Ottica: Massimizzare l'Assorbimento della Luce

Il primo scopo principale dello strato SiNx è gestire come la luce interagisce con la superficie del dispositivo.

Riduzione delle Perdite Ottiche

Lo strato SiNx funziona come un Rivestimento Antiriflesso (ARC) altamente efficace. Controllando attentamente lo spessore e l'indice di rifrazione del SiNx, lo strato induce interferenza coerente.

Questo fenomeno ottico annulla le onde luminose riflesse, garantendo che una percentuale maggiore di luce incidente raggiunga gli strati attivi del dispositivo anziché rimbalzare sulla superficie.

Miglioramento Elettrico: Il Potere della Passivazione

Il secondo, e forse più sfumato, scopo riguarda l'interazione chimica tra lo strato e il substrato.

Il Ruolo dell'Idrogeno

Durante il processo PECVD, gli atomi di idrogeno vengono naturalmente introdotti nell'ambiente di deposizione. Questo è un vantaggio distinto dell'uso della PECVD rispetto ad altri metodi di deposizione che potrebbero non introdurre l'idrogeno in modo altrettanto efficace.

Riparazione dei Difetti di Interfaccia

Questi atomi di idrogeno diffondono all'interfaccia dove passivano la superficie del silicio.

A livello atomico, l'idrogeno si lega ai "legami pendenti" o difetti sulla superficie del silicio. Questo processo di riparazione riduce drasticamente i centri di ricombinazione, portando a un significativo miglioramento della durata dei portatori.

Perché la PECVD è il Metodo Scelto

Mentre il materiale SiNx fornisce le proprietà, il metodo PECVD fornisce l'ambiente di processo necessario per applicarlo correttamente.

Abilitazione di Processi a Bassa Temperatura

La deposizione chimica da vapore (CVD) standard richiede spesso alte temperature per guidare le reazioni chimiche.

La PECVD utilizza l'energia del plasma per guidare queste reazioni invece del calore. Ciò consente di depositare lo strato SiNx a temperature del substrato relativamente basse, il che è fondamentale per proteggere gli strati sottostanti sensibili al calore (come MoS2 o altri film sottili) dal degrado termico.

Comprensione dei Compromessi

Sebbene la PECVD offra vantaggi significativi per la passivazione e la regolazione ottica, introduce sfide specifiche che devono essere gestite.

Danni Indotti dal Plasma

Lo stesso plasma che abbassa la temperatura di processo contiene ioni ad alta energia. Se non controllata attentamente, la scarica luminosa può bombardare la superficie del substrato, creando potenzialmente nuovi difetti anche mentre l'idrogeno tenta di riparare quelli esistenti.

Complessità dei Parametri

La PECVD è un processo complesso che coinvolge portate di gas, pressione, temperatura e potenza del plasma. Raggiungere il perfetto equilibrio tra un film SiNx denso e di alta qualità e un'efficace passivazione all'idrogeno richiede una calibrazione precisa di queste variabili.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia dello strato SiNx dipende dalla regolazione dei parametri PECVD per soddisfare le tue specifiche metriche di prestazione.

- Se il tuo obiettivo principale è l'efficienza ottica: Dai priorità al controllo preciso dello spessore del film e dell'indice di rifrazione per massimizzare l'interferenza distruttiva della luce riflessa.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Ottimizza la miscela di gas e le condizioni del plasma per massimizzare l'incorporazione di idrogeno per una passivazione dei difetti e una durata dei portatori superiori.

In definitiva, lo strato SiNx trasforma la superficie del dispositivo da un'interfaccia passiva a un componente attivo che potenzia sia la cattura della luce che l'efficienza elettrica.

Tabella Riassuntiva:

| Caratteristica | Funzione | Beneficio Primario |

|---|---|---|

| Rivestimento Antiriflesso | Minimizza la riflessione ottica tramite interferenza coerente | Aumento dell'assorbimento della luce e dell'efficienza |

| Passivazione all'Idrogeno | Neutralizza i legami pendenti e i difetti superficiali | Estensione della durata dei portatori e stabilità elettrica |

| Processo Guidato dal Plasma | Abilita la deposizione chimica da vapore a bassa temperatura | Protegge gli strati sensibili al calore come MoS2 dai danni |

| Controllo dello Strato | Indice di rifrazione e spessore del film regolabili | Prestazioni ottimizzate per specifiche esigenze del dispositivo |

Massimizza le Prestazioni dei Tuoi Materiali con KINTEK

La precisione è fondamentale quando si depositano strati critici come il SiNx per la tua ricerca sui semiconduttori. Supportato da R&S e produzione esperte, KINTEK offre sistemi CVD, PECVD e sottovuoto ad alte prestazioni progettati specificamente per fornire il controllo del plasma preciso e la stabilità della temperatura richiesti dai tuoi progetti. Sia che tu lavori con MoS2 o altri film sottili sensibili, le nostre soluzioni di laboratorio personalizzabili garantiscono una passivazione ottimale e una regolazione ottica per le tue esigenze uniche.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forni e deposizione personalizzati con i nostri specialisti.

Guida Visiva

Riferimenti

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo il PECVD consente la deposizione del carbonio tipo diamante (DLC)? Sblocca rivestimenti duri a bassa temperatura

- Quali tipi di sistemi PECVD sono disponibili? Trova la soluzione perfetta per le esigenze del tuo laboratorio

- Quali sono le caratteristiche chiave delle apparecchiature PECVD per l'elaborazione di wafer fino a 100 mm? Essenziale per la deposizione di film a bassa temperatura

- Qual è il ruolo della LPCVD nella sintesi di acm-BN? Padroneggia le transizioni di fase con un preciso controllo termico

- Quali film sottili specifici vengono comunemente depositati utilizzando PECVD nei circuiti integrati? Dielettrici Essenziali per gli IC

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della potenza RF nel PECVD? Ottimizzare la deposizione e la qualità del film

- Come viene utilizzata la PECVD nella produzione di semiconduttori? Essenziale per la deposizione di film sottili a bassa temperatura