Il PECVD consente la deposizione del carbonio tipo diamante (DLC) utilizzando un plasma ricco di energia per scomporre i gas contenenti carbonio in ioni e radicali reattivi all'interno di una camera a vuoto. Queste particelle energizzate vengono quindi accelerate verso un substrato, dove la loro energia d'impatto costringe gli atomi di carbonio a formare un film amorfo e denso con una frazione significativa di legami chimici duri, simili al diamante (sp3), il tutto senza richiedere le temperature e le pressioni estreme della formazione del diamante naturale.

Al suo centro, il processo utilizza l'energia controllata di un plasma, non il calore elevato, per costruire un film atomo per atomo. Ciò consente al PECVD di creare un materiale metastabile, il carbonio tipo diamante, con durezza eccezionale e basso attrito su un'ampia varietà di superfici.

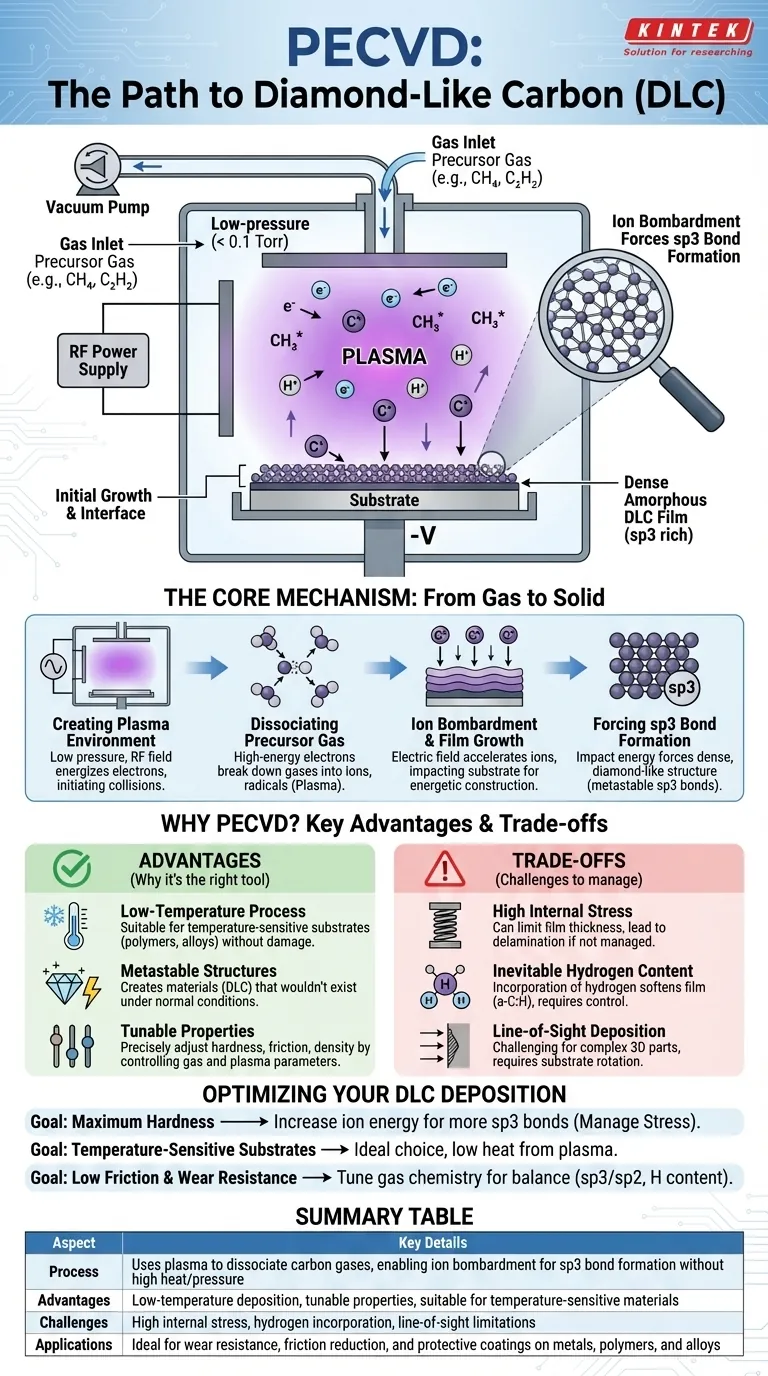

Il Meccanismo Centrale: Dal Gas a un Solido Simile al Diamante

Per capire come il PECVD crea il DLC, è essenziale visualizzare il processo come una costruzione energetica altamente controllata a livello atomico. Il sistema manipola i gas precursori in un ambiente a bassa pressione per costruire un film solido con proprietà uniche.

Creazione dell'Ambiente al Plasma

L'intero processo avviene all'interno di una camera a vuoto mantenuta a pressione molto bassa, tipicamente inferiore a 0,1 Torr. Un gas precursore contenente carbonio, come metano (CH₄) o acetilene (C₂H₂), viene introdotto nella camera. Un campo elettrico, spesso un campo a radiofrequenza (RF), viene applicato tra due elettrodi.

Questo campo energizza gli elettroni liberi naturalmente presenti nel gas, avviando una cascata di collisioni.

Dissociazione del Gas Precursore

Gli elettroni ad alta energia collidono con le molecole neutre del gas precursore. Queste collisioni sono sufficientemente energetiche da rompere le molecole, un processo chiamato dissociazione.

Ciò crea una miscela di particelle cariche (ioni), radicali neutri e altri frammenti molecolari. Questa miscela di gas ionizzata e reattiva è il plasma.

Bombardamento Ionico e Crescita del Film

Il campo elettrico che sostiene il plasma dirige anche gli ioni contenenti carbonio caricati positivamente verso il substrato polarizzato negativamente. Essi accelerano e colpiscono la superficie del substrato con significativa energia cinetica, un processo noto come bombardamento ionico.

Questo bombardamento non è un deposito delicato. È un impatto energetico fondamentale per la crescita e la struttura del film.

Forzare la Formazione del Legame sp3

Questo è il passaggio critico che crea le proprietà "simili al diamante". Il carbonio può formare legami sp2 morbidi, simili alla grafite, o legami sp3 duri, simili al diamante.

L'energia d'impatto degli ioni in arrivo forza gli atomi superficiali in una disposizione densa e strettamente impacchettata. Questa deposizione energetica favorisce la formazione dei legami metastabili sp3 all'interno della rete di carbonio amorfo. In sostanza, l'energia degli ioni sostituisce l'immensa energia termica e la pressione necessarie per formare il diamante naturale.

Perché il PECVD è lo Strumento Giusto per il Lavoro

Il PECVD non è solo un metodo per creare DLC; è particolarmente adatto ad esso grazie a diversi vantaggi chiave che altre tecniche di deposizione non possono eguagliare facilmente.

Il Vantaggio della Bassa Temperatura

Poiché l'energia richiesta per la reazione proviene dal plasma anziché dal riscaldamento del substrato, il PECVD è un processo a bassa temperatura.

Ciò consente di depositare film DLC su materiali sensibili alla temperatura come polimeri, alluminio o altre leghe senza causare danni, deformazioni o alterare le loro proprietà sottostanti.

Sbloccare Strutture Metastabili

Il DLC è un materiale metastabile, il che significa che non è nel suo stato termodinamico più stabile (che per il carbonio a condizioni standard è la grafite). Richiede un apporto costante di energia per formarsi e non si formerà con un semplice riscaldamento.

Il PECVD è un processo di non equilibrio perfettamente adatto a creare tali strutture. L'energia controllata del plasma guida la formazione dei legami sp3 desiderati, costruendo un materiale che altrimenti non esisterebbe.

Proprietà Sintonizzabili

Le proprietà finali del film DLC — la sua durezza, attrito, densità e stress — non sono fisse. Sono direttamente correlate al rapporto tra legami sp3 e sp2 e alla quantità di idrogeno incorporata nel film.

Regolando con precisione i parametri di processo come la composizione del gas, la pressione e la potenza del plasma, un operatore può sintonizzare l'energia e la densità degli ioni. Ciò fornisce un controllo preciso sulla microstruttura finale del film e sulle sue caratteristiche prestazionali.

Comprendere i Compromessi

Sebbene potente, il processo PECVD per la deposizione di DLC comporta compromessi intrinseci che devono essere gestiti per un'applicazione di successo.

Elevato Stress Interno

Lo stesso bombardamento ionico che crea la desiderata durezza induce anche un significativo stress compressivo all'interno del film.

Se questo stress diventa troppo elevato, può limitare lo spessore massimo del film e portare alla delaminazione o a una scarsa adesione al substrato. La gestione di questo stress è una sfida primaria nello sviluppo del processo.

Contenuto di Idrogeno Inevitabile

Quando si utilizzano gas precursori idrocarburici (come il metano), l'idrogeno viene inevitabilmente incorporato nel film in crescita, creando quello che è noto come carbonio amorfo idrogenato (a-C:H).

Sebbene a volte sia desiderabile, questo contenuto di idrogeno generalmente ammorbidisce il film rispetto al DLC privo di idrogeno. La quantità di idrogeno incorporato è un altro parametro critico che deve essere controllato per ottenere le proprietà desiderate.

Deposizione in Linea di Vista

Il PECVD è fondamentalmente un processo in linea di vista. Gli ioni viaggiano in linee relativamente dritte dal plasma al substrato.

Ciò può rendere difficile ottenere un rivestimento uniforme su parti tridimensionali complesse senza dispositivi e rotazioni sofisticate del substrato.

Ottimizzare la Tua Deposizione DLC

Il tuo approccio al PECVD dovrebbe essere dettato dall'obiettivo prestazionale specifico per il tuo componente rivestito.

- Se la tua attenzione principale è la massima durezza: Devi ottimizzare il processo per aumentare l'energia degli ioni, che promuove una maggiore frazione di legami

sp3, ma sii pronto a gestire lo stress interno risultante. - Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura: Il PECVD è la scelta ideale, poiché il plasma fornisce l'energia di reazione necessaria senza richiedere calore distruttivo del substrato.

- Se la tua attenzione principale è la bassa frizione e la resistenza all'usura: Dovrai sintonizzare attentamente la chimica del gas e i parametri del plasma per bilanciare il contenuto

sp3, l'incorporazione di idrogeno e la possibile formazione di uno strato superficiale simile alla grafite.

Padroneggiando l'interazione tra plasma, gas precursori ed energia ionica, è possibile progettare film DLC personalizzati per una vasta gamma di applicazioni esigenti.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Utilizza il plasma per dissociare i gas di carbonio, consentendo il bombardamento ionico per la formazione di legami sp3 senza calore/pressione elevati |

| Vantaggi | Deposizione a bassa temperatura, proprietà sintonizzabili, adatto per materiali sensibili alla temperatura |

| Sfide | Elevato stress interno, incorporazione di idrogeno, limitazioni della linea di vista |

| Applicazioni | Ideale per resistenza all'usura, riduzione dell'attrito e rivestimenti protettivi su metalli, polimeri e leghe |

Hai bisogno di una soluzione di forno personalizzata ad alta temperatura per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire sistemi PECVD avanzati, forni a muffola, forni a tubo, forni rotativi, forni a vuoto e ad atmosfera e altro ancora. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere di come possiamo supportare la tua deposizione DLC e altri processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari