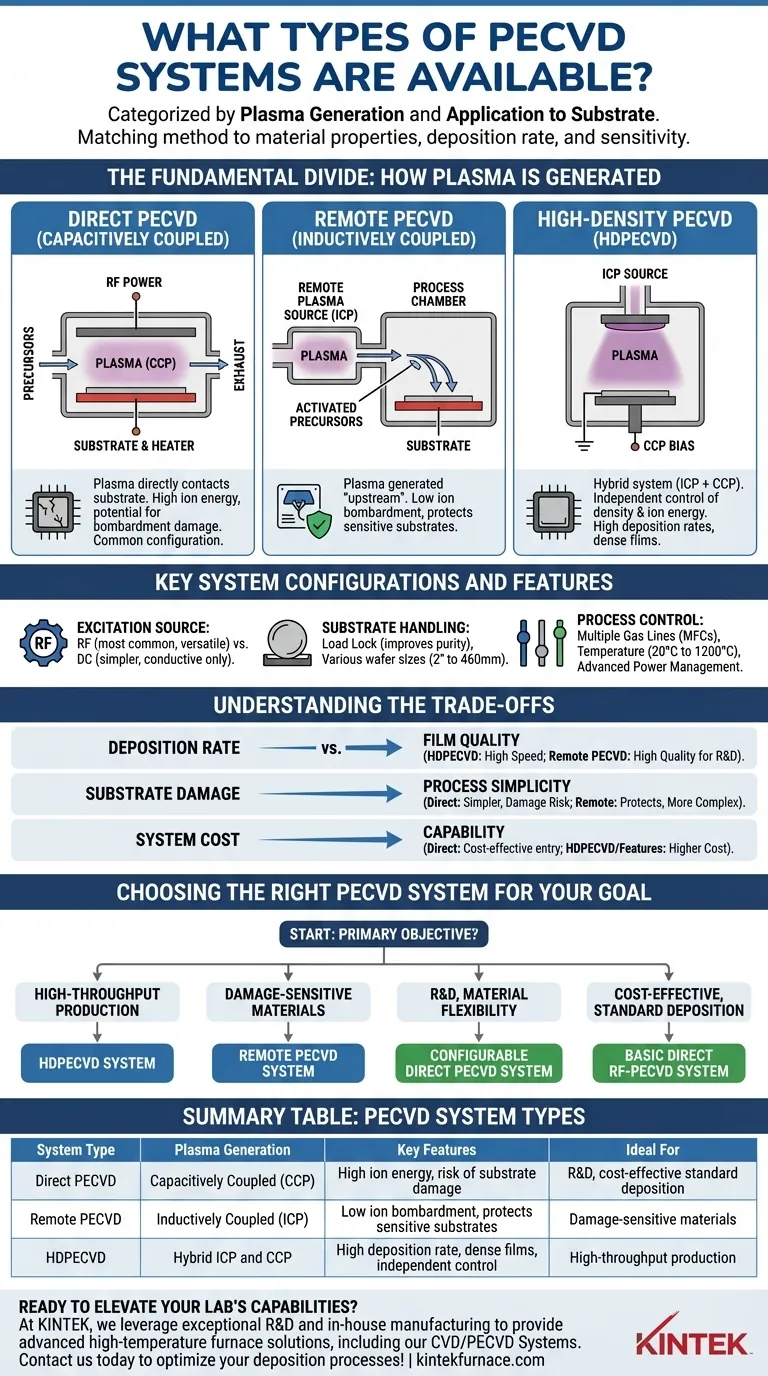

A grandi linee, i sistemi PECVD sono categorizzati in base a come generano e applicano il plasma a un substrato. I tipi principali sono il PECVD Diretto, dove il plasma è a contatto con il substrato, e il PECVD Remoto, dove il plasma è generato lontano da esso, con sistemi ibridi come il PECVD ad Alta Densità (HDPECVD) che combinano elementi di entrambi.

La scelta di un sistema PECVD non riguarda la ricerca del tipo "migliore", ma l'abbinamento del metodo di generazione del plasma e della configurazione del sistema alle proprietà specifiche del materiale, al tasso di deposizione e alla sensibilità del substrato richiesti dalla tua applicazione.

La Divisione Fondamentale: Come Viene Generato il Plasma

La distinzione più critica tra i sistemi PECVD è la posizione e il metodo di generazione del plasma rispetto al substrato. Questa scelta influisce direttamente sulla qualità del film, sul tasso di deposizione e sul potenziale danno al substrato.

PECVD Diretto (Accoppiato Capacitivamente)

Il PECVD Diretto è una configurazione comune in cui il substrato è posizionato direttamente tra due elettrodi, diventando parte del circuito di generazione del plasma. Questo è anche noto come sistema a plasma accoppiato capacitivamente (CCP).

Il plasma è a diretto contatto con il film in crescita. Questa prossimità consente un'elevata energia ionica, che può essere benefica per densificare il film, ma comporta anche un rischio di danno da bombardamento ionico.

PECVD Remoto (Accoppiato Induttivamente)

In un sistema PECVD Remoto, il plasma viene generato "a monte" o all'esterno della camera di processo principale, tipicamente utilizzando una sorgente a plasma accoppiato induttivamente (ICP).

I precursori gassosi vengono attivati in questo plasma remoto e poi fluiscono nella camera per depositarsi sul substrato. Questa separazione riduce drasticamente il bombardamento ionico, rendendolo ideale per depositare film su substrati elettronici o ottici sensibili dove il danno deve essere minimizzato.

PECVD ad Alta Densità (HDPECVD)

L'HDPECVD è un sistema ibrido avanzato progettato per deposizioni di alta qualità e ad alta velocità. Combina una sorgente accoppiata induttivamente per generare un plasma molto denso con una polarizzazione accoppiata capacitivamente separata sul portacampioni.

Questo duplice approccio fornisce un controllo indipendente sulla densità del plasma (tramite l'ICP) e sull'energia ionica (tramite la polarizzazione CCP). Il risultato è un processo in grado di ottenere film densi e di alta qualità a velocità molto più elevate rispetto al PECVD convenzionale.

Configurazioni e Caratteristiche Chiave del Sistema

Oltre al metodo di generazione del plasma principale, i sistemi PECVD sono definiti da una serie di componenti hardware configurabili che ne determinano le capacità.

Sorgente di Eccitazione: RF vs. DC

Il plasma può essere eccitato utilizzando diverse fonti di energia. I campi a Radiofrequenza (RF) sono i più comuni, in quanto possono generare efficacemente plasma sia da materiali conduttivi che isolanti. I campi a Corrente Continua (DC) sono più semplici ma sono generalmente limitati a processi che coinvolgono target conduttivi.

Gestione del Substrato e Integrità della Camera

I sistemi sono costruiti per gestire dimensioni specifiche del substrato, con configurazioni comuni per wafer da 2 pollici, 4 pollici, 6 pollici e anche più grandi fino a 460 mm.

Una caratteristica critica è la camera di carico (load lock), una piccola anticamera che permette di spostare i wafer dentro e fuori dalla camera di processo principale senza esporla all'atmosfera ambiente. Questo migliora drasticamente la purezza del film e la ripetibilità del processo.

Controllo del Processo: Gas, Temperatura e Potenza

I moderni sistemi PECVD offrono un controllo preciso sulle variabili chiave. Questo include:

- Erogazione del Gas: Multiple linee di gas (4, 8 o anche 12) gestite da controllori di flusso di massa (MFC) consentono chimiche di film complesse e l'introduzione di droganti.

- Controllo della Temperatura: I piani del substrato possono essere riscaldati o raffreddati, con intervalli tipici da 20°C a 400°C e opzioni specializzate che raggiungono i 1200°C.

- Gestione della Potenza: La commutazione RF avanzata può essere utilizzata per modulare il plasma e controllare attivamente le proprietà del film come lo stress meccanico.

Comprendere i Compromessi

La scelta di un sistema PECVD comporta il bilanciamento di priorità contrastanti di prestazioni, qualità e costi.

Tasso di Deposizione vs. Qualità del Film

Spesso c'è un compromesso tra velocità e perfezione. L'HDPECVD offre i tassi di deposizione più elevati, il che è ideale per la produzione. Tuttavia, per alcune applicazioni R&S sensibili, una deposizione più lenta e controllata in un sistema PECVD Remoto può produrre proprietà del film superiori.

Danno al Substrato vs. Semplicità del Processo

Il PECVD Diretto è un processo più semplice e consolidato, ma il contatto diretto con il plasma rischia di danneggiare substrati sensibili. Il PECVD Remoto risolve esplicitamente questo problema ma introduce una maggiore complessità del sistema e un costo più elevato.

Costo del Sistema vs. Capacità

Un sistema RF-PECVD diretto di base è il punto di ingresso più conveniente. Ogni caratteristica aggiuntiva, come una camera di carico, un intervallo di temperatura esteso, linee di gas aggiuntive o una sorgente HDPECVD, aumenta significativamente il prezzo e i costi di manutenzione del sistema.

Scegliere il Giusto Sistema PECVD per il Tuo Obiettivo

La tua scelta dovrebbe essere guidata da una chiara comprensione del tuo obiettivo principale.

- Se il tuo focus principale è la produzione ad alto rendimento: Un sistema HDPECVD è la scelta logica per la sua ineguagliabile velocità di deposizione e l'alta densità del film.

- Se il tuo focus principale è la deposizione su materiali sensibili al danno: Un sistema PECVD Remoto offre la migliore protezione contro il bombardamento ionico, garantendo l'integrità del tuo substrato.

- Se il tuo focus principale è la R&S e la flessibilità dei materiali: Un sistema PECVD Diretto altamente configurabile con più linee di gas, ampio controllo della temperatura e gestione avanzata della potenza offre la massima versatilità.

- Se il tuo focus principale è la deposizione di film standard ed economica: Un sistema RF-PECVD diretto di base fornisce una soluzione affidabile e comprovata per materiali comuni come ossidi e nitruri di silicio.

Comprendere questi tipi di sistemi principali e i loro principi sottostanti ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di scienza dei materiali o di fabbricazione.

Tabella Riepilogativa:

| Tipo di Sistema | Generazione del Plasma | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| PECVD Diretto | Accoppiato capacitivamente (CCP) | Elevata energia ionica, rischio di danno al substrato | R&S, deposizione standard economica |

| PECVD Remoto | Accoppiato induttivamente (ICP) | Basso bombardamento ionico, protegge i substrati sensibili | Materiali sensibili al danno |

| PECVD ad Alta Densità (HDPECVD) | Ibrido ICP e CCP | Alto tasso di deposizione, film densi, controllo indipendente | Produzione ad alto rendimento |

Pronto a migliorare le capacità del tuo laboratorio con un sistema PECVD su misura? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD. Che tu sia focalizzato sulla produzione ad alto rendimento, sulla protezione di substrati sensibili o sulla R&S flessibile, la nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche. Non accontentarti di soluzioni universali: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio