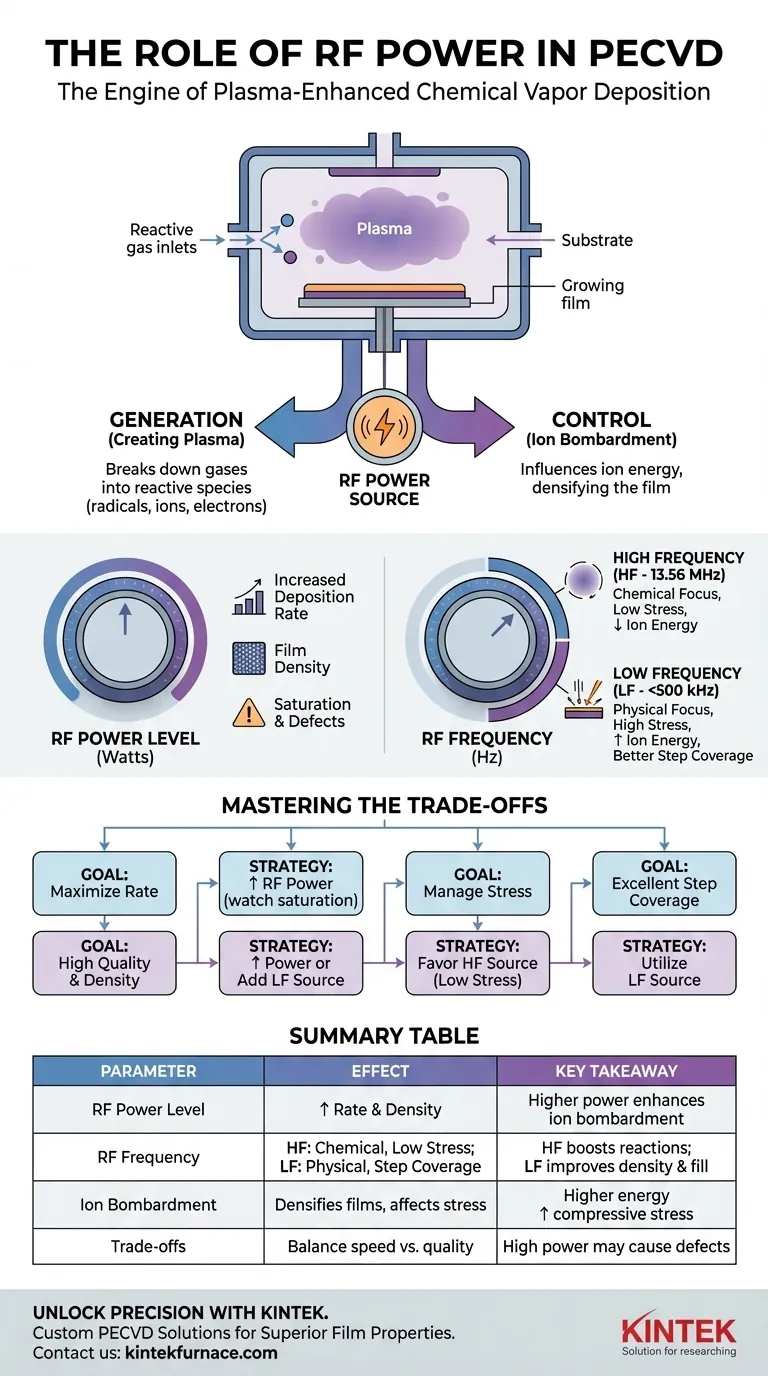

Nella deposizione chimica da vapore assistita da plasma (PECVD), la potenza a radiofrequenza (RF) è il motore che guida l'intero processo. Il suo ruolo principale è quello di energizzare i gas reagenti in uno stato di plasma, creando le specie reattive necessarie per la crescita del film. Il livello di potenza e la frequenza specifici scelti sono leve di controllo fondamentali che determinano direttamente la velocità di deposizione, la qualità del film, la sollecitazione interna e la copertura del gradino.

Manipolare la potenza RF non significa solo girare una manopola; è una scelta strategica tra velocità di deposizione e qualità del film. Una potenza maggiore aumenta generalmente la velocità di deposizione e la densità del film, mentre la frequenza scelta determina l'equilibrio tra la reazione chimica e il bombardamento ionico fisico.

I Doppi Ruoli della Potenza RF: Generazione e Controllo

La potenza RF svolge due funzioni fondamentali in una camera PECVD. Comprendere entrambe è fondamentale per controllare il processo di deposizione.

Creazione del Plasma (Dissociazione del Gas)

Il primo e più essenziale ruolo della potenza RF è quello di scomporre i gas reagenti stabili. Il campo RF applicato trasferisce energia al gas, strappando elettroni da atomi e molecole e creando una miscela di ioni, elettroni e radicali liberi altamente reattivi. Questi radicali sono i principali elementi costitutivi del film depositato.

Influenza sull'Energia Ionica (Bombardamento)

Oltre a creare semplicemente il plasma, la potenza RF determina anche l'energia con cui gli ioni colpiscono la superficie del substrato. Questo bombardamento ionico svolge un ruolo fisico cruciale, densificando il film in crescita e modificandone le proprietà.

Come Potenza e Frequenza Determinano le Proprietà del Film

Gli effetti della potenza RF sono sfumati e dipendono fortemente sia dal livello di potenza (in Watt) che dalla frequenza (in Hz).

Il Collegamento tra Potenza e Velocità di Deposizione

L'aumento della potenza RF aumenta generalmente la concentrazione di radicali liberi all'interno del plasma. Un maggior numero di radicali disponibili per la reazione sulla superficie del substrato porta direttamente a una maggiore velocità di deposizione. Tuttavia, questo effetto ha un limite. A un certo punto, il gas reagente viene completamente ionizzato e la concentrazione di radicali si satura. Aumentare la potenza oltre questo punto non porta ad alcun ulteriore aumento della velocità di deposizione.

Miglioramento della Qualità del Film Tramite Bombardamento

Un livello di potenza RF più elevato aumenta anche l'energia degli ioni che bombardano il film durante la crescita. Questo bombardamento energetico può migliorare la qualità del film rendendolo più denso e compatto. In effetti, "martella" gli atomi depositati in una struttura più ordinata e robusta.

Il Ruolo Critico della Frequenza

La scelta della frequenza RF cambia fondamentalmente la natura del plasma e il film risultante. La maggior parte dei sistemi utilizza una frequenza alta, una frequenza bassa o una combinazione di entrambe.

-

Alta Frequenza (HF): Tipicamente impostata a 13,56 MHz, la potenza HF è molto efficiente nel creare un plasma denso con una grande popolazione di radicali liberi. Guida l'aspetto chimico della deposizione. L'energia del bombardamento ionico è relativamente bassa, il che è spesso vantaggioso per minimizzare la sollecitazione del film.

-

Bassa Frequenza (LF): Solitamente inferiore a 500 kHz, la potenza LF aumenta significativamente l'energia del bombardamento ionico. Poiché il campo elettrico si inverte più lentamente, gli ioni più pesanti hanno più tempo per accelerare verso il substrato. Questo guida l'aspetto fisico della deposizione, portando a film più densi e a una migliore copertura nelle caratteristiche ad alto rapporto di aspetto.

Comprendere i Compromessi

Ottimizzare un processo PECVD richiede di bilanciare fattori in competizione. La manipolazione della potenza e della frequenza RF comporta sempre dei compromessi.

Il Compromesso Velocità vs. Qualità

Sebbene una potenza maggiore aumenti la velocità di deposizione, un bombardamento ionico eccessivamente elevato può causare danni al substrato o al film in crescita, degradando potenzialmente le proprietà elettriche o creando difetti.

Impatto sulla Sollecitazione del Film

L'energia del bombardamento ionico influenza direttamente la sollecitazione interna del film. Il bombardamento ad alta energia da una sorgente LF aumenta spesso la sollecitazione di compressione. Al contrario, la sorgente HF più dolce di solito si traduce in una sollecitazione inferiore, rendendola una scelta migliore per applicazioni sensibili alla sollecitazione.

Copertura del Gradino e Topografia

Per depositare film in trincee profonde o su topografia complessa, una sorgente LF è superiore. Gli ioni altamente energetici e direzionali possono raggiungere il fondo delle caratteristiche, garantendo una buona copertura del materiale e prevenendo la formazione di vuoti. La deposizione HF è meno direzionale e può portare a un "bread-loafing", in cui l'apertura di una caratteristica si chiude prima di essere completamente riempita.

L'Interazione con la Pressione

La potenza RF non agisce nel vuoto. La pressione della camera è un parametro critico correlato. L'abbassamento della pressione aumenta il cammino libero medio delle particelle, il che significa che gli ioni possono viaggiare più lontano senza collisioni. Ciò rende il bombardamento ionico più energetico e direzionale, amplificando gli effetti della potenza RF applicata.

Selezione della Strategia RF Corretta per il Tuo Film

Le tue impostazioni RF ottimali dipendono interamente dalle caratteristiche desiderate del tuo film finale.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Utilizza una potenza RF più elevata per aumentare la concentrazione di radicali liberi reattivi, ma sii consapevole del punto di saturazione in cui non si ottengono ulteriori guadagni.

- Se la tua attenzione principale è ottenere un'alta qualità e densità del film: Aumenta il livello di potenza per aumentare l'energia del bombardamento ionico, oppure aggiungi una sorgente a bassa frequenza (LF) al processo.

- Se la tua attenzione principale è la gestione della sollecitazione del film: Prediligi una sorgente ad alta frequenza (HF), poiché la sua minore energia ionica si traduce generalmente in una minore sollecitazione di compressione rispetto a una sorgente LF.

- Se la tua attenzione principale è un'eccellente copertura del gradino nelle trincee: Utilizza una sorgente a bassa frequenza (LF) per promuovere il bombardamento ionico altamente direzionale ed energetico necessario per riempire le caratteristiche senza creare vuoti.

In definitiva, la padronanza della potenza RF consiste nel comprendere e bilanciare deliberatamente i percorsi chimici e fisici della deposizione da plasma per raggiungere il tuo obiettivo specifico.

Tabella Riassuntiva:

| Parametro | Effetto sul Processo PECVD |

|---|---|

| Livello di Potenza RF | Aumenta la velocità di deposizione e la densità del film; una potenza maggiore aumenta il bombardamento ionico |

| Frequenza RF | L'alta frequenza (13,56 MHz) aumenta le reazioni chimiche con bassa sollecitazione; la bassa frequenza (<500 kHz) migliora la copertura del gradino e la densità |

| Bombardamento Ionico | Densifica i film e influenza la sollecitazione interna; una maggiore energia aumenta la sollecitazione di compressione |

| Compromessi | Equilibrio tra velocità di deposizione e qualità del film; una potenza elevata può causare difetti |

Sblocca la Precisione nei Tuoi Processi PECVD con KINTEK

Stai lottando per ottenere le proprietà perfette del film nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per soddisfare le tue esigenze sperimentali uniche. Con la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per ottimizzare le impostazioni di potenza RF per tassi di deposizione, densità del film e copertura del gradino superiori.

Lascia che ti aiutiamo ad aumentare l'efficienza della tua ricerca e produzione. Contattaci oggi per discutere di come le nostre soluzioni possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili