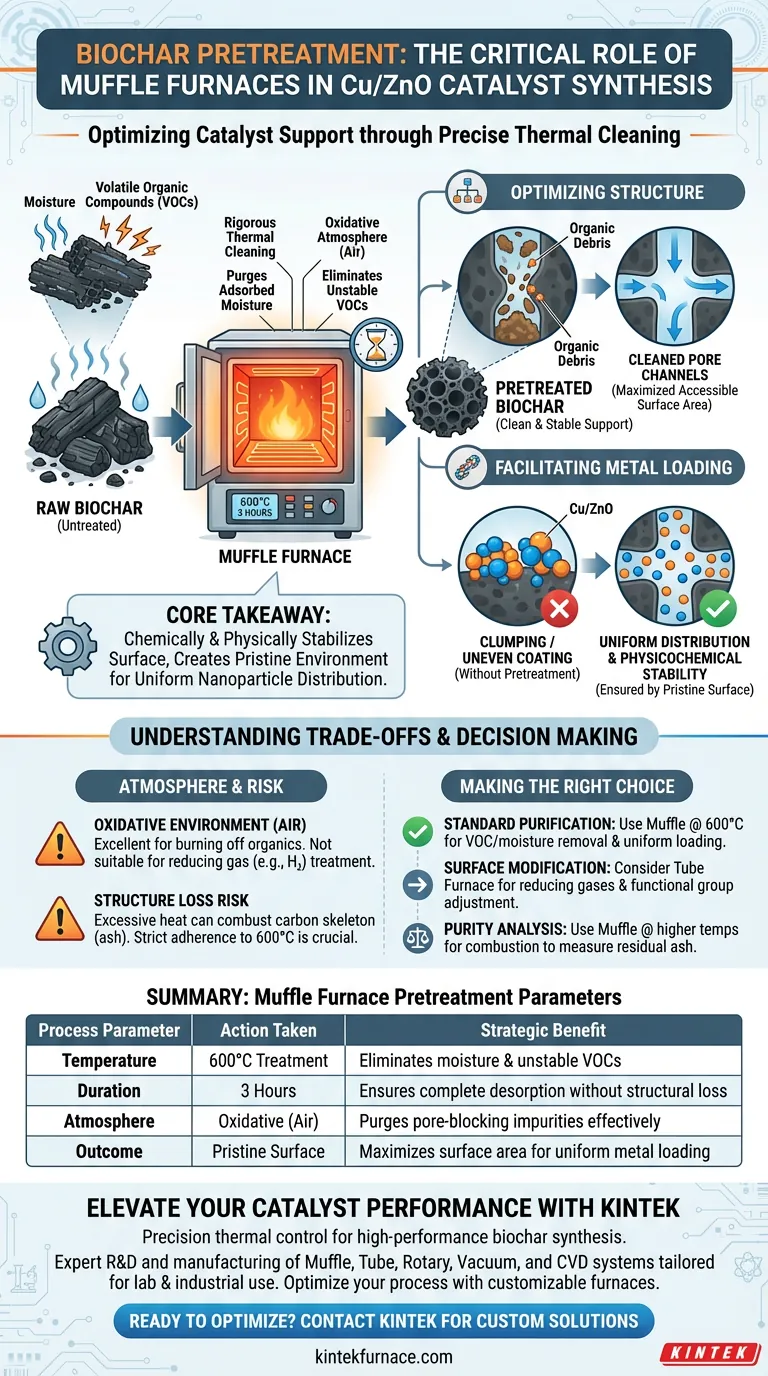

Lo scopo principale dell'utilizzo di un forno a muffola per il pretrattamento del biochar è sottoporre il materiale a un rigoroso processo di pulizia termica, riscaldandolo specificamente a 600°C per 3 ore. Questo passaggio è fondamentale per eliminare l'umidità adsorbita e i composti organici volatili (VOC) instabili che aderiscono naturalmente alla superficie del biochar. Rimuovendo queste impurità, il forno prepara la struttura del carbonio ad agire come un efficace supporto catalitico.

Concetto chiave Il forno a muffola non si limita ad asciugare il biochar; stabilizza chimicamente e fisicamente la superficie eliminando le impurità che bloccano i pori. Ciò crea un ambiente incontaminato che consente la distribuzione uniforme delle nanoparticelle di Cu/ZnO, che è il fattore determinante nelle prestazioni del catalizzatore finale.

Ottimizzazione della Struttura di Supporto del Biochar

Rimozione degli Ostacoli Volatili

Il biochar trattiene tipicamente umidità e vari composti organici instabili all'interno della sua struttura. Il forno a muffola fornisce un ambiente costante ad alta temperatura che forza la desorbimento e la decomposizione di questi componenti.

Pulizia dei Canali Porosi

L'efficacia di un supporto catalitico dipende dalla sua area superficiale. Il trattamento termico "pulisce" efficacemente le strutture porose del biochar.

Eliminando questi canali dai detriti organici, l'area superficiale totale accessibile per il catalizzatore metallico viene massimizzata.

Facilitazione del Caricamento delle Nanoparticelle Metalliche

Garantire una Distribuzione Uniforme

Una volta pretrattato il biochar, deve servire come ospite per i componenti attivi metallici, in questo caso Cu/ZnO. La rimozione delle impurità previene blocchi fisici che potrebbero portare all'agglomerazione o a un rivestimento non uniforme.

Una superficie pulita garantisce che le nanoparticelle metalliche possano penetrare in profondità nei pori e caricarsi uniformemente sul supporto.

Stabilire la Stabilità Fisico-Chimica

Il forno a muffola crea un ambiente fisico-chimico stabile. Questa stabilità è vitale perché garantisce che il biochar interagisca prevedibilmente con i precursori metallici durante le successive fasi di sintesi.

Senza questa stabilizzazione, i volatili residui potrebbero reagire con i precursori metallici, alterando potenzialmente la natura chimica dei siti attivi o indebolendo l'interazione tra il supporto e il metallo.

Comprendere i Compromessi

Limitazioni dell'Atmosfera

Un forno a muffola standard opera tipicamente in un ambiente d'aria, rendendolo un trattamento ossidativo. Sebbene eccellente per bruciare organici e umidità, manca del controllo atmosferico di un forno a tubo.

Se il tuo processo richiede la rimozione specifica di gruppi funzionali contenenti ossigeno utilizzando gas riducenti (come l'idrogeno), un forno a muffola non è adatto; sarebbe necessario un forno a tubo per controllare il flusso di gas e prevenire la combustione totale.

Rischio di Perdita Strutturale

Sebbene 600°C sia il target specificato per questo processo, temperature o durate eccessive in un ambiente ossidativo possono portare alla combustione dello scheletro di carbonio stesso (trasformandolo in cenere).

L'adesione precisa al protocollo di 600°C per 3 ore è essenziale per pulire il biochar senza degradare la sua integrità strutturale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di applicare il corretto trattamento termico per i tuoi specifici requisiti catalitici, considera quanto segue:

- Se il tuo obiettivo principale è la purificazione standard: Utilizza un forno a muffola a 600°C per rimuovere VOC e umidità per garantire un caricamento metallico uniforme.

- Se il tuo obiettivo principale è la modifica della chimica superficiale: Considera un forno a tubo per introdurre gas riducenti per la regolazione del gradiente dei gruppi funzionali.

- Se il tuo obiettivo principale è l'analisi di purezza: Utilizza il forno a muffola a temperature più elevate per combustire completamente il carbonio e misurare il contenuto di ceneri residue per valutare le impurità minerali.

Il successo del tuo catalizzatore Cu/ZnO dipende non solo dai metalli utilizzati, ma anche dalle condizioni incontaminate della base di biochar preparata dal forno.

Tabella Riassuntiva:

| Parametro di Processo | Azione Intrapresa | Beneficio Strategico |

|---|---|---|

| Temperatura | Trattamento a 600°C | Elimina umidità e VOC instabili |

| Durata | 3 Ore | Garantisce un desorbimento completo senza perdita strutturale |

| Atmosfera | Ossidativa (Aria) | Elimina efficacemente le impurità che bloccano i pori |

| Risultato | Superficie Incontaminata | Massimizza l'area superficiale per un caricamento metallico uniforme |

Migliora le Prestazioni del Tuo Catalizzatore con KINTEK

La precisione è il fondamento della sintesi di biochar ad alte prestazioni. In KINTEK, comprendiamo che la tua ricerca richiede un rigoroso controllo termico per ottenere una distribuzione uniforme delle nanoparticelle. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD ad alta precisione, personalizzati per applicazioni di laboratorio e industriali.

Sia che tu abbia bisogno di purificazione standard o di un controllo atmosferico specializzato per la modifica della chimica superficiale, i nostri forni ad alta temperatura personalizzabili sono progettati per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

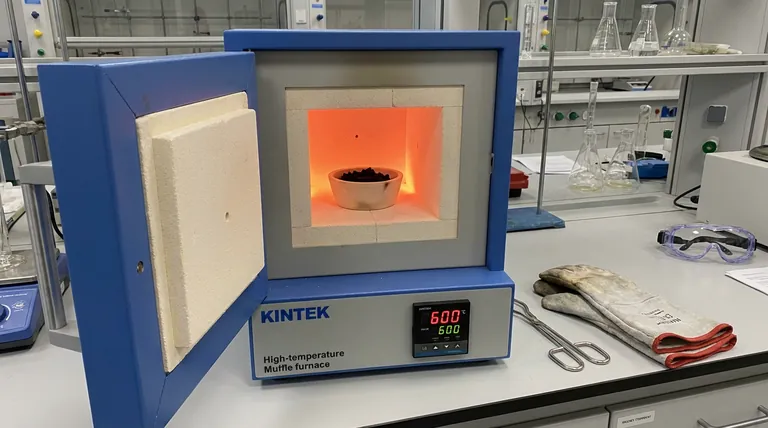

Guida Visiva

Riferimenti

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo gioca l'apparecchiatura di riscaldamento nella sintesi di PdPc? Padronanza della fusione termica di precisione

- Qual è lo scopo di una muffola ad alta temperatura per la calcinazione di ossalati di terre rare? Ottenere REO ad alta purezza

- Quanto tempo impiega una fornace a muffola per raggiungere la sua temperatura massima? Ottimizza il processo di riscaldamento del tuo laboratorio

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- In che modo la precisione della temperatura del forno a muffola influisce sulle leghe termoelettriche? Garantire l'omogeneità in ogni lingotto

- Perché i forni a muffola sono considerati durevoli ed efficienti? Scopri il loro design robusto e il risparmio energetico

- Quali sono i componenti chiave di un forno a muffola? Scopri le parti fondamentali per un controllo preciso delle alte temperature

- Quali sono i vantaggi dei forni a pozzo in termini di versatilità? Sblocca la flessibilità per la lavorazione di materiali diversi