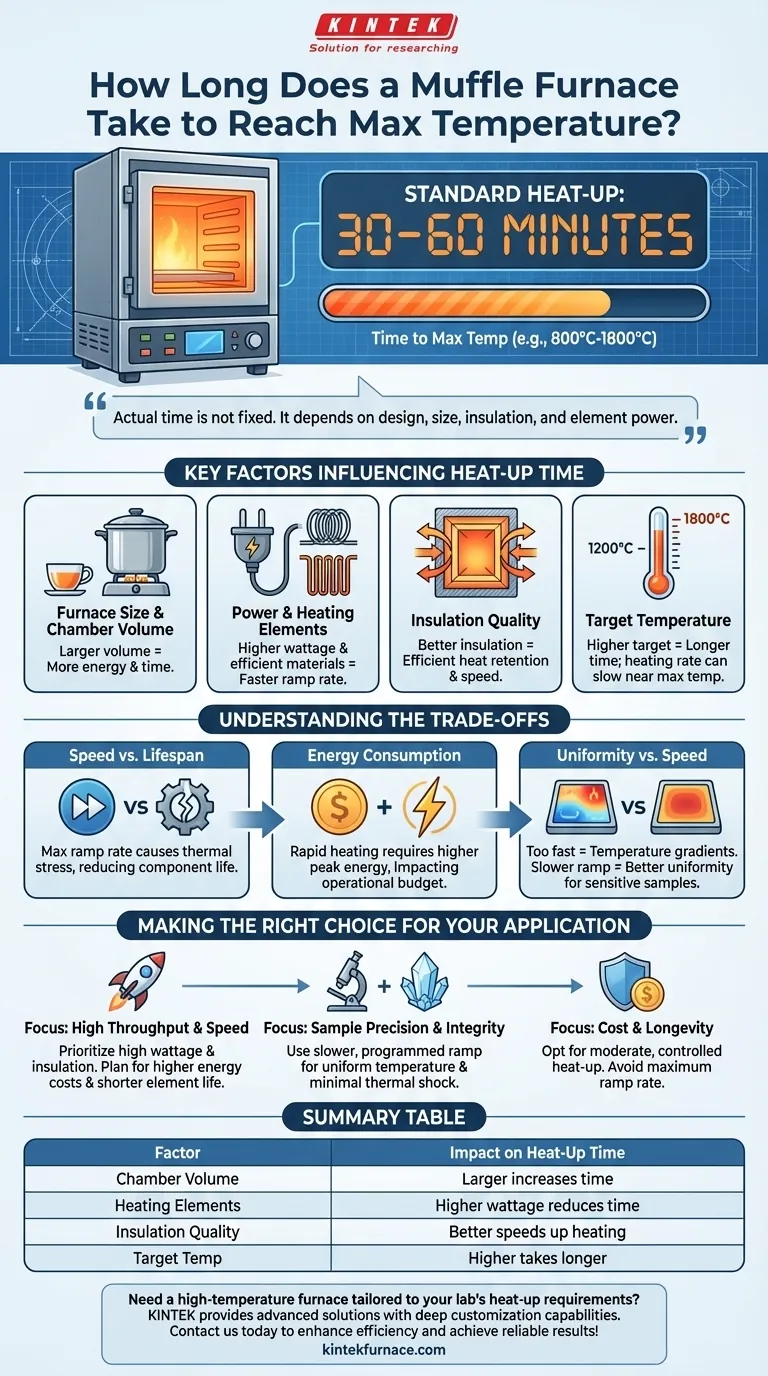

Il tempo necessario a una fornace a muffola per raggiungere la sua temperatura massima è un parametro operativo critico. Per la maggior parte dei modelli standard da laboratorio, è possibile prevedere un tempo di riscaldamento compreso tra 30 e 60 minuti. Fornaci più grandi, di grado industriale o con capacità più avanzate possono richiedere un periodo significativamente più lungo per raggiungere in modo sicuro e uniforme la loro temperatura operativa di picco, che può variare da 800°C a 1800°C.

Sebbene una stima di 30-60 minuti sia una buona regola pratica, il tempo di riscaldamento effettivo non è un numero fisso. È il risultato diretto del design della fornace, incluse le sue dimensioni, la qualità dell'isolamento e la potenza degli elementi riscaldanti.

Fattori Chiave che Influenzano il Tempo di Riscaldamento

Comprendere perché questo tempo varia è essenziale per pianificare esperimenti, gestire i costi energetici e garantire la longevità delle apparecchiature. Diversi fattori fondamentali sono in gioco.

Dimensioni della Fornace e Volume della Camera

Il volume interno della camera della fornace è la variabile più semplice. Uno spazio più grande richiede semplicemente più energia e quindi più tempo per riscaldarsi fino a una temperatura uniforme.

Pensala come far bollire l'acqua: una tazza piccola bollirà molto più velocemente sulla stessa piastra di una grande pentola da brodo.

Potenza e Tipo di Elementi Riscaldanti

La potenza erogata (wattaggio) e il materiale degli elementi riscaldanti determinano direttamente la velocità di rampa della fornace: la velocità con cui può aumentare la temperatura.

Le fornaci con elementi ad alto wattaggio si riscalderanno più velocemente. Anche il materiale dell'elemento (ad esempio, Kanthal, Carburo di Silicio) ne determina la temperatura massima e l'efficienza.

Qualità e Materiale dell'Isolamento

L'isolamento è ciò che mantiene il calore all'interno della fornace. La fibra ceramica di alta qualità o l'isolamento in mattoni refrattari minimizzano la dispersione di calore nell'ambiente circostante.

Un isolamento migliore significa che l'energia proveniente dagli elementi riscaldanti viene utilizzata in modo più efficiente per aumentare la temperatura della camera, con conseguente tempo di riscaldamento più rapido e migliore stabilità alla temperatura desiderata.

La Temperatura di Destinazione

È un fattore ovvio ma importante: raggiungere 1200°C richiederà meno tempo che raggiungere 1800°C nella stessa fornace.

Inoltre, la velocità di riscaldamento non è sempre lineare. Una fornace può riscaldarsi molto rapidamente fino a 1000°C ma poi rallentare in modo significativo man mano che si avvicina alla sua temperatura operativa massima assoluta.

Comprendere i Compromessi

Scegliere o far funzionare una fornace in base alla sua velocità di riscaldamento comporta importanti compromessi che influenzano i costi, la precisione e la durata delle apparecchiature.

Velocità vs. Durata di Vita dell'Apparecchiatura

Spingere costantemente una fornace alla sua massima velocità di rampa può creare uno stress termico significativo sia sugli elementi riscaldanti sia sui materiali refrattari ceramici interni.

Questa rapida espansione e contrazione può ridurre la vita operativa di questi componenti, portando a una manutenzione più frequente e costosa.

Consumo Energetico

Una fornace progettata per un riscaldamento rapido richiede elementi riscaldanti ad alta potenza. Sebbene ciò consenta di raggiungere la temperatura desiderata più velocemente, ha il costo di un maggiore consumo energetico di picco.

Ciò può avere un impatto sostanziale sul budget operativo del tuo laboratorio o impianto, specialmente con un uso frequente.

Uniformità della Temperatura vs. Velocità

Riscaldare una camera troppo velocemente può creare gradienti di temperatura, dove le aree vicine agli elementi sono molto più calde rispetto al centro della camera.

Per applicazioni sensibili come ricottura, calcinazione o crescita di cristalli, è spesso necessaria una rampa di aumento più lenta e controllata per garantire che l'intero campione sperimenti una temperatura uniforme.

Fare la Scelta Giusta per la Tua Applicazione

La strategia di riscaldamento ottimale dovrebbe essere determinata dall'obiettivo principale del tuo processo.

- Se la tua priorità principale è l'alto rendimento e la velocità: Dai priorità a una fornace con elementi ad alto wattaggio e un eccellente isolamento, ma prevedi costi energetici più elevati e una durata di vita più breve degli elementi.

- Se la tua priorità principale è la precisione del campione e l'integrità del processo: Utilizza una velocità di rampa più lenta e programmata per garantire un'eccellente uniformità della temperatura e ridurre al minimo lo shock termico per i tuoi materiali.

- Se la tua priorità principale è il costo operativo e la longevità dell'apparecchiatura: Evita di utilizzare la massima velocità di rampa possibile per ogni ciclo e opta per un programma di riscaldamento più moderato e controllato.

In definitiva, considerare il tempo di riscaldamento non come un ritardo fisso ma come una variabile di processo controllabile ti fornirà i risultati più affidabili ed efficienti.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Riscaldamento |

|---|---|

| Dimensioni della Fornace e Volume della Camera | Volumi maggiori aumentano il tempo a causa della maggiore energia richiesta |

| Potenza e Tipo di Elementi Riscaldanti | Un wattaggio più elevato e materiali efficienti riducono il tempo |

| Qualità dell'Isolamento | Un isolamento migliore accelera il riscaldamento e migliora la stabilità |

| Temperatura di Destinazione | Le temperature più elevate richiedono generalmente più tempo per essere raggiunte |

Hai bisogno di una fornace ad alta temperatura personalizzata per le esigenze specifiche di riscaldamento del tuo laboratorio? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire soluzioni avanzate come Fornaci a Muffola, a Tubo, Rotative, Fornaci sottovuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. Grazie a forti capacità di personalizzazione approfondita, garantiamo prestazioni precise per i tuoi esperimenti unici. Contattaci oggi stesso per aumentare la tua efficienza e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque