I moderni forni a muffola si stanno evolvendo ben oltre la semplice scatola di riscaldamento. Gli ultimi progressi tecnologici sono incentrati sul controllo intelligente dei processi, sui materiali ad alta efficienza, sulle atmosfere controllate e sui design modulari. Queste innovazioni trasformano il forno da un semplice strumento a un pezzo preciso, ripetibile e integrato di attrezzatura da laboratorio o di produzione.

Oltre a raggiungere temperature più elevate, i forni a muffola odierni sono definiti da precisione, efficienza e adattabilità. L'evoluzione principale è il passaggio da un dispositivo di riscaldamento di base a un ambiente di processo altamente controllato e programmabile, personalizzato per risultati scientifici e industriali specifici.

Da Manuale a Intelligente: La Rivoluzione del Controllo

Il progresso più significativo è il passaggio dai quadranti analogici a sofisticati sistemi di controllo digitale. Questo cambia fondamentalmente l'affidabilità e la ripetibilità dei processi termici.

Precisione con Controllo PID

I forni moderni utilizzano controllori Proporzionali-Integrali-Derivativi (PID). Questi sistemi intelligenti monitorano continuamente la temperatura e apportano micro-regolazioni agli elementi riscaldanti.

Ciò elimina il "superamento" della temperatura comune nei modelli più vecchi, garantendo che la temperatura impostata venga raggiunta rapidamente e mantenuta con estrema precisione, il che è fondamentale per processi sensibili come la ricottura o l'analisi termogravimetrica.

L'Ascesa delle Interfacce Digitali

I semplici quadranti e i display sono stati sostituiti da interfacce touchscreen. Ciò consente agli operatori di programmare facilmente profili di riscaldamento a più fasi con diverse velocità di rampa, mantenimento e raffreddamento.

Questi programmi possono essere salvati e richiamati, garantendo che ogni lotto o esperimento venga eseguito esattamente nelle stesse condizioni termiche, il che è essenziale per il controllo qualità e un confronto scientifico valido.

Integrazione e Automazione

I forni moderni sono progettati per far parte di un sistema più ampio. Spesso includono porte di comunicazione (come RS232C) e vari terminali di uscita.

Ciò consente al forno di essere controllato da un computer centrale, di registrare automaticamente i dati di temperatura e di attivare eventi esterni come allarmi o di segnalare ad altri macchinari quando un ciclo è completato.

Ridefinire l'Efficienza: Riscaldamento Più Veloce e Più Intelligente

Spinti dall'aumento dei costi energetici e dalla necessità di una maggiore produttività, i produttori si sono concentrati intensamente sul miglioramento delle prestazioni principali e dell'efficienza della camera del forno.

Materiali Isolanti Avanzati

L'isolamento tradizionale in mattoni pesanti viene sostituito da fibra ceramica leggera. Questo materiale offre un isolamento termico superiore con una massa termica molto inferiore.

Il risultato sono tempi di riscaldamento e raffreddamento significativamente più rapidi, che aumentano la produttività del laboratorio o della fabbrica. Rende inoltre i forni più efficienti dal punto di vista energetico, poiché meno energia viene sprecata per riscaldare l'isolamento stesso.

Elementi Riscaldanti ad Alte Prestazioni

Gli elementi riscaldanti in carburo di silicio (SiC) sono sempre più comuni. Sono altamente durevoli e possono funzionare in modo efficiente a temperature molto elevate per periodi prolungati.

Questa longevità riduce i tempi di inattività per la manutenzione e i costi di sostituzione rispetto agli elementi a filo metallico tradizionali, specialmente in applicazioni esigenti ad alta temperatura come la sinterizzazione di ceramiche tecniche.

Software di Risparmio Energetico

I controllori intelligenti includono ora funzioni di risparmio energetico, come la regolazione automatica della potenza. Il forno può ottimizzare il consumo di energia durante i lunghi tempi di mantenimento, riducendo l'uso di elettricità senza compromettere la stabilità della temperatura.

Oltre l'Aria: Padroneggiare l'Atmosfera di Processo

Forse il progresso più trasformativo è la capacità di controllare con precisione l'ambiente chimico all'interno del forno, aprendo una vasta gamma di nuove applicazioni.

Creazione di Ambienti Inerti e Reattivi

Molti forni sono ora dotati di dispositivi di immissione di gas e flussimetri. Ciò consente di introdurre un'atmosfera controllata di gas inerte, come l'azoto.

Questa capacità è fondamentale per i processi in cui l'ossidazione è indesiderabile, come la brasatura o la sinterizzazione di polveri metalliche. Può anche essere utilizzata con gas reattivi, come l'idrogeno, per specifici processi di riduzione chimica.

Il Ruolo dei Sistemi a Vuoto

I pacchetti a vuoto integrati sono un'altra caratteristica chiave. La capacità di creare il vuoto all'interno della camera è essenziale per processi come lo sgrassaggio nello stampaggio a iniezione di metallo o il degasaggio dei materiali.

Comprendere i Compromessi

Sebbene questi progressi offrano vantaggi significativi, introducono anche nuove considerazioni che ogni utente deve valutare.

Maggiore Complessità

Un forno con controllo dell'atmosfera multi-gas e un'interfaccia PID programmabile è intrinsecamente più complesso di un semplice modello "imposta e dimentica". Richiede una maggiore formazione per gli operatori per utilizzarlo efficacemente.

Costo Iniziale Superiore

Caratteristiche come i sistemi a vuoto, i controllori avanzati e i pacchetti di gestione dei gas aumentano il prezzo di acquisto iniziale del forno. L'investimento deve essere giustificato dai requisiti del vostro processo specifico.

Manutenzione e Calibrazione

I sistemi di controllo intelligenti e i flussimetri richiedono una calibrazione periodica per garantire la continua accuratezza. Ciò aggiunge un sovraccarico di manutenzione che non è presente con attrezzature più semplici e più vecchie.

Come Scegliere gli Avanzamenti Giusti per le Tue Esigenze

Concentrati sugli avanzamenti che risolvono il tuo problema specifico piuttosto che inseguire ogni nuova caratteristica.

- Se la tua attenzione principale è la ripetibilità del processo e l'integrità dei dati: Dai la priorità a un forno con un controller PID avanzato e capacità di registrazione dei dati digitali.

- Se la tua attenzione principale è l'alta produttività e la riduzione dei costi operativi: Cerca design con isolamento in fibra ceramica e modalità software di risparmio energetico.

- Se la tua attenzione principale è la scienza dei materiali e la ricerca avanzata: Il controllo dell'atmosfera (gas e/o vuoto) è l'avanzamento più critico in cui investire.

- Se la tua attenzione principale è l'integrazione in una linea di produzione specifica: La modularità, le configurazioni personalizzate (come inclinazione o rotazione) e le interfacce di automazione sono le tue considerazioni chiave.

Comprendendo questi progressi, puoi selezionare uno strumento che non sia solo un forno, ma uno strumento preciso progettato per i tuoi obiettivi specifici.

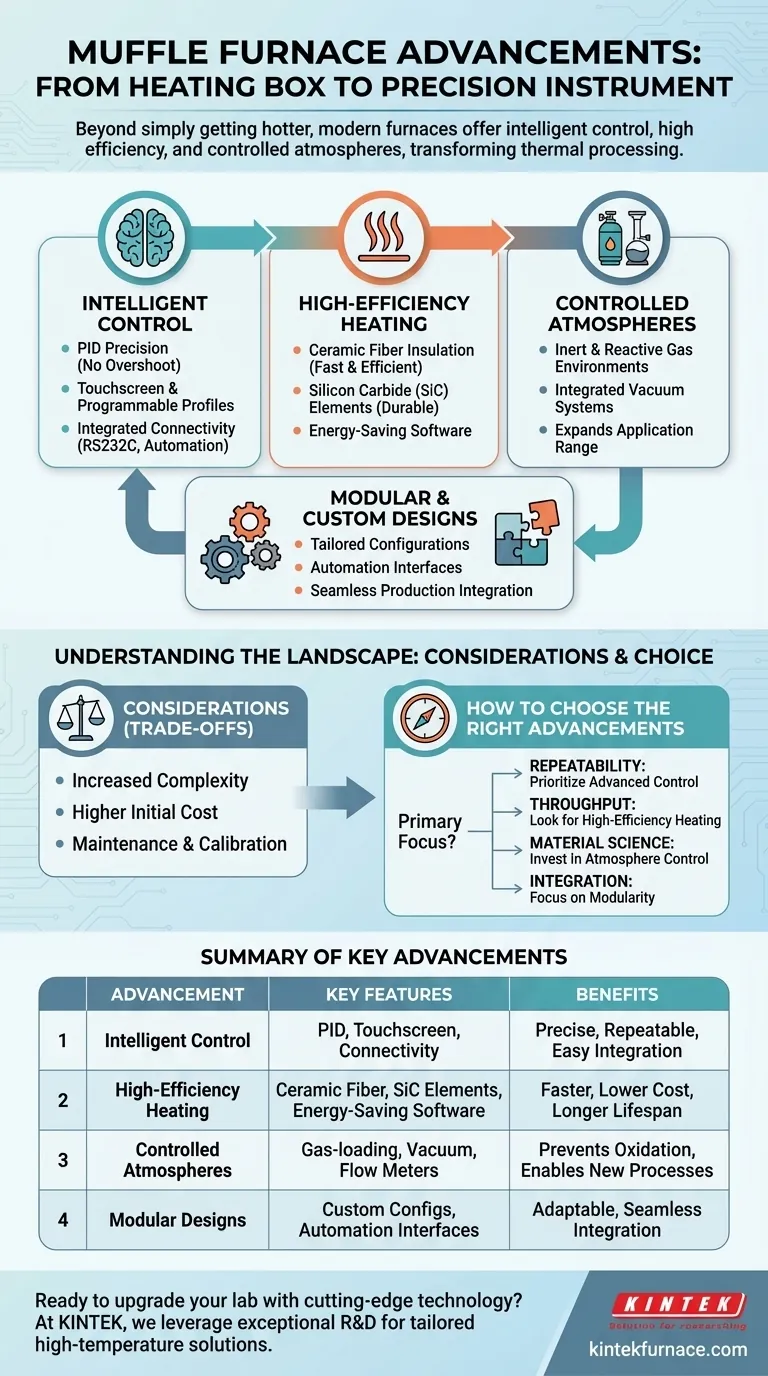

Tabella Riassuntiva:

| Avanzamento | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Controllo Intelligente | Controllori PID, interfacce touchscreen, porte di automazione | Controllo preciso della temperatura, processi ripetibili, facile integrazione |

| Riscaldamento ad Alta Efficienza | Isolamento in fibra ceramica, elementi in carburo di silicio, software di risparmio energetico | Riscaldamento/raffreddamento più rapidi, riduzione dei costi energetici, maggiore durata |

| Atmosfere Controllate | Dispositivi di immissione gas, sistemi a vuoto, flussimetri | Previene l'ossidazione, consente processi reattivi, espande la gamma di applicazioni |

| Design Modulari | Configurazioni personalizzate, interfacce di automazione | Adattabilità alle esigenze specifiche, perfetta integrazione nella linea di produzione |

Pronto ad aggiornare il tuo laboratorio con la tecnologia dei forni a muffola all'avanguardia? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre innovazioni possono migliorare la tua precisione, efficienza e controllo del processo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica