Nella sua essenza, la versatilità di un forno a pozzo deriva direttamente dalla sua camera interna ampia e senza ostacoli. Questo design consente di ospitare una gamma molto più ampia di dimensioni, forme e quantità di materiali rispetto ai forni più specializzati, rendendolo un cavallo di battaglia multiuso sia per la produzione industriale che per le diverse applicazioni di ricerca.

La versatilità di un forno è definita dai problemi che può risolvere. Mentre altri forni offrono precisione in aree specifiche come il controllo dell'atmosfera, il vantaggio principale del forno a pozzo è la sua pura capacità e flessibilità, che gli consente di gestire una vasta gamma di tipi di campioni e processi a lotti con un riscaldamento uniforme e ripetibile.

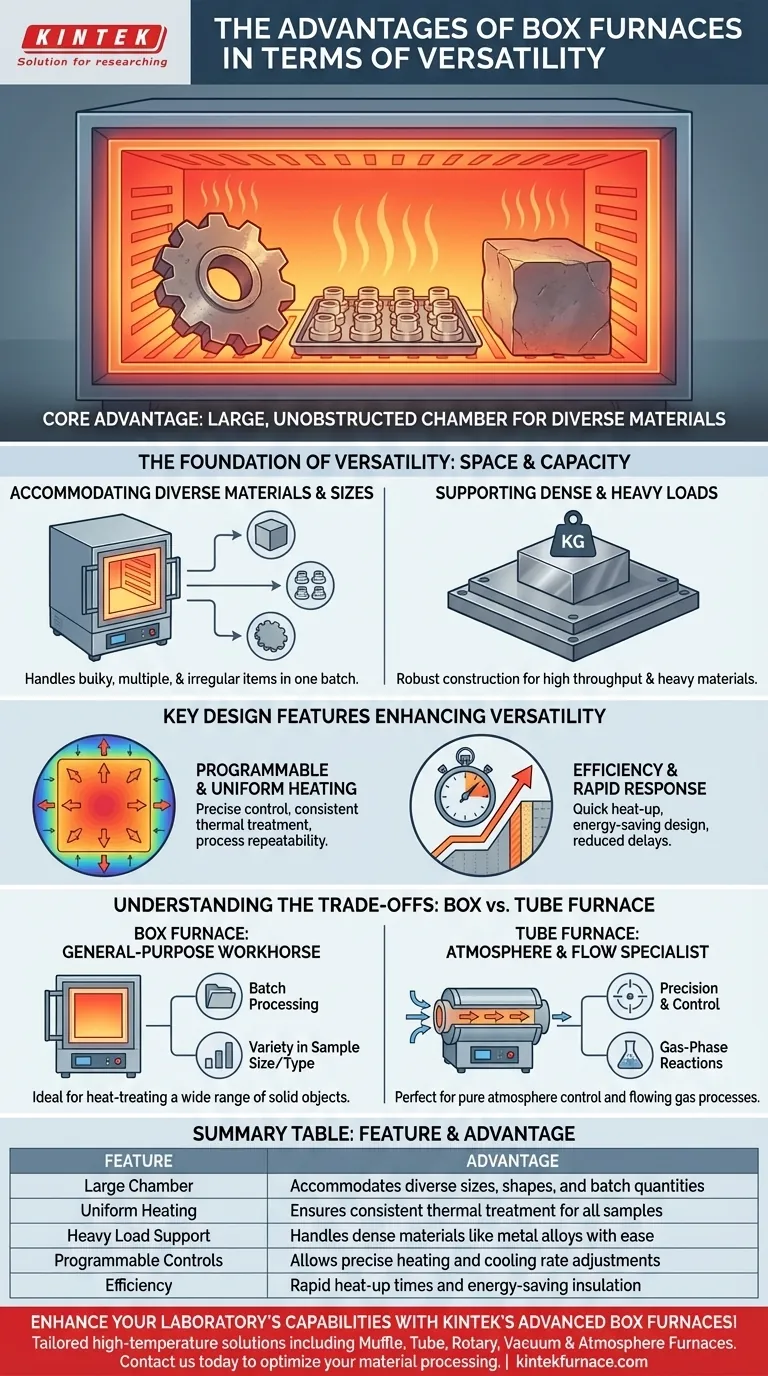

Le fondamenta della versatilità: spazio e capacità

Il vantaggio più significativo di un forno a pozzo è il suo design fisico. L'ampia camera rettangolare è intrinsecamente più adattabile dello spazio ristretto di un forno a tubo.

Alloggio per materiali e dimensioni diverse

Un forno a pozzo può gestire facilmente componenti ingombranti, più campioni piccoli in un unico lotto o materiali con forme irregolari. Questo è un limite fondamentale nei forni a tubo, che sono limitati ai campioni che rientrano nel diametro del tubo.

Ciò rende il forno a pozzo ideale per processi come il trattamento termico di pezzi di grandi dimensioni, la sinterizzazione di più componenti contemporaneamente o l'esecuzione di test di qualità su una varietà di prodotti finiti.

Supporto per carichi densi e pesanti

I forni a pozzo sono progettati per la durata. La loro costruzione robusta e i robusti piatti di base sono progettati per supportare carichi densi e pesanti senza problemi.

Questa capacità è fondamentale per la produzione industriale in cui l'elevata produttività e la capacità di lavorare materiali pesanti come le leghe metalliche sono fondamentali.

Caratteristiche di progettazione chiave che migliorano la versatilità

Oltre alla semplice capacità, specifiche scelte ingegneristiche rendono i forni a pozzo strumenti affidabili per un'ampia gamma di applicazioni.

Riscaldamento programmabile e uniforme

I moderni forni a pozzo offrono un controllo completamente programmabile sulle velocità di riscaldamento e raffreddamento. Insieme agli elementi riscaldanti a piastre modulari e all'isolamento avanzato, forniscono una distribuzione della temperatura altamente uniforme in tutta la camera.

Ciò garantisce che ogni campione in un lotto, indipendentemente dalla sua posizione, riceva lo stesso trattamento termico costante, fondamentale per la ripetibilità del processo.

Efficienza e risposta rapida

Caratteristiche come la costruzione a doppio guscio e l'isolamento per il risparmio energetico non solo riducono le temperature della superficie esterna per la sicurezza, ma migliorano anche l'efficienza termica.

Questo design consente tempi di riscaldamento rapidi e una risposta termica veloce, consentendo agli utenti di eseguire processi diversi con profili di temperatura diversi senza lunghi ritardi tra i cicli.

Comprendere i compromessi: forno a pozzo rispetto a forno a tubo

Per comprendere veramente la versatilità di un forno a pozzo, è essenziale confrontarlo con la sua alternativa più comune, il forno a tubo. Ognuno è versatile in modi diversi.

Forno a pozzo: il cavallo di battaglia multiuso

Il forno a pozzo eccelle nel trattamento a lotti e nella gestione della varietà di dimensioni e tipi di campioni. La sua forza risiede nella sua semplicità e grande capacità. Se la tua esigenza principale è il trattamento termico di una vasta gamma di oggetti solidi all'aria o in atmosfera inerte, il forno a pozzo è spesso la scelta migliore.

Forno a tubo: lo specialista dell'atmosfera e del flusso

La versatilità di un forno a tubo deriva dalla sua precisione e controllo. Il design tubolare lo rende eccezionalmente bravo a mantenere un'atmosfera pura e controllata (come idrogeno o argon) ed è ideale per processi che coinvolgono vapori chimici o gas in flusso. Possono anche presentare zone di riscaldamento multiple per creare gradienti di temperatura precisi lungo il tubo.

Scegliere il forno giusto per la tua applicazione

La tua scelta dipende interamente dalle esigenze specifiche del tuo processo.

- Se la tua attenzione principale è la lavorazione di un'ampia varietà di dimensioni, forme o lotti di campioni: Un forno a pozzo offre la capacità e la flessibilità fisica senza pari di cui hai bisogno.

- Se la tua attenzione principale è il controllo preciso dell'atmosfera, le reazioni in fase gassosa o la lavorazione a flusso continuo: Un forno a tubo è costruito appositamente per questi compiti specializzati.

- Se la tua attenzione principale è la ricerca multiuso o i test di qualità su materiali diversi: Un forno a pozzo offre l'adattabilità per gestire molti esperimenti e tipi di campioni diversi.

In definitiva, la scelta del forno giusto consiste nell'abbinare i punti di forza intrinseci dello strumento ai tuoi specifici obiettivi operativi.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Camera ampia | Ospita quantità diverse di dimensioni, forme e lotti |

| Riscaldamento uniforme | Garantisce un trattamento termico costante per tutti i campioni |

| Supporto per carichi pesanti | Gestisce facilmente materiali densi come leghe metalliche |

| Controlli programmabili | Consente regolazioni precise della velocità di riscaldamento e raffreddamento |

| Efficienza | Tempi di riscaldamento rapidi e isolamento per il risparmio energetico |

Migliora le capacità del tuo laboratorio con i forni a pozzo avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata da una forte personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri versatili forni a pozzo possono ottimizzare la lavorazione dei materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori