In sintesi, un forno a muffola è un sistema costruito a partire da cinque componenti chiave: una camera interna isolata (la muffola), elementi riscaldanti, un sistema di controllo della temperatura, uno strato di isolamento termico e un involucro esterno protettivo. Queste parti lavorano all'unisono per fornire un ambiente ad alta temperatura altamente controllato, uniforme e isolato per processi di laboratorio e industriali.

L'intuizione critica non è solo conoscere le parti, ma capire che un forno a muffola è progettato per separare il materiale in fase di riscaldamento dalla radiazione diretta e dalla potenziale contaminazione degli elementi riscaldanti stessi. Questa separazione, o "muffola", è ciò che consente risultati puliti, precisi e ripetibili.

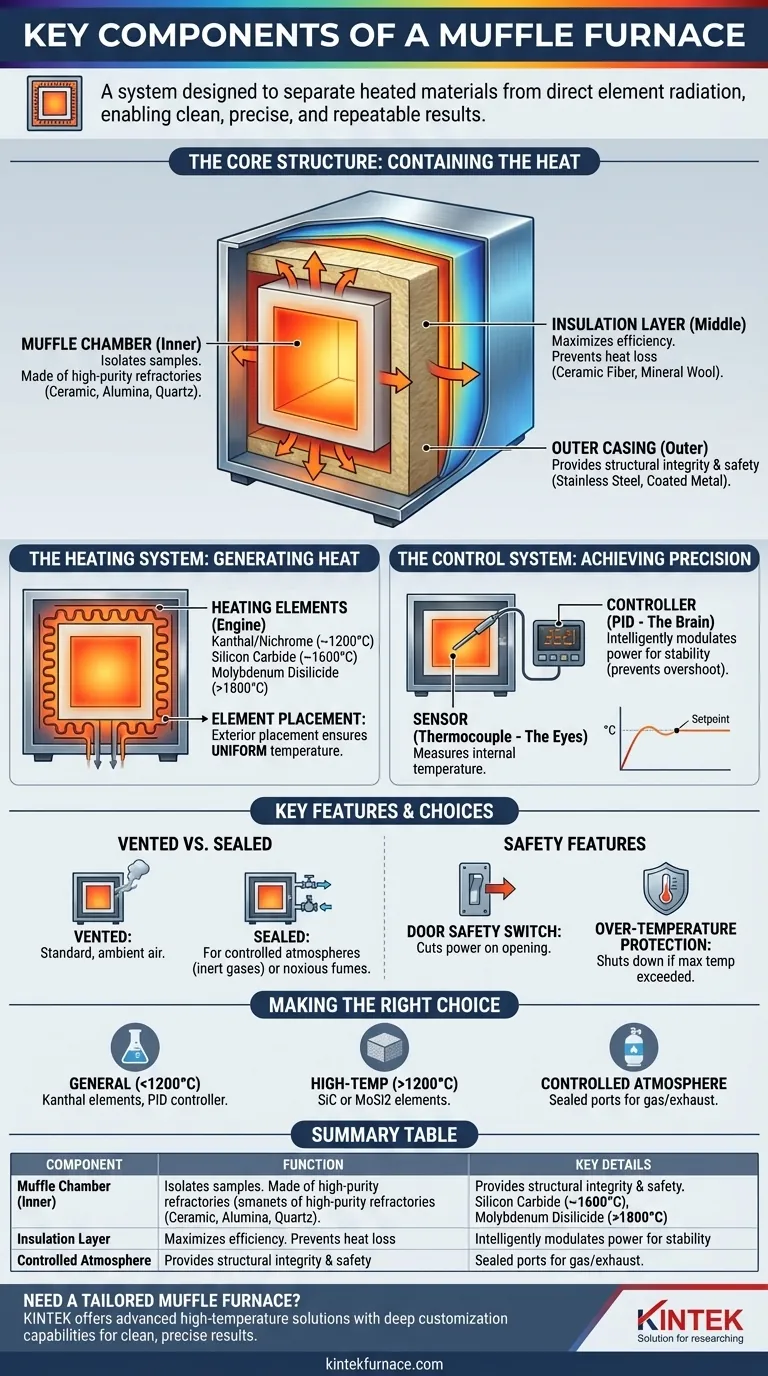

La Struttura Centrale: Contenere il Calore

Il corpo fisico del forno è un sistema stratificato progettato per il contenimento termico, l'efficienza e l'integrità strutturale. Ogni strato ha uno scopo distinto.

La Camera a Muffola: Il Cuore del Forno

Questa è la camera interna dove vengono posizionati i campioni. È realizzata con materiali refrattari ad alta purezza e chimicamente inerti come ceramica densa, allumina o quarzo.

Il suo compito primario è isolare il campione dagli elementi riscaldanti. Ciò impedisce che gas o particelle rilasciate dagli elementi a temperature estreme contaminino il campione, il che è cruciale per applicazioni come test di ceneri o analisi elementare.

Lo Strato Isolante: Massimizzare l'Efficienza Termica

Attorno alla camera a muffola si trova uno spesso strato isolante, tipicamente realizzato in fibra ceramica o lana minerale.

Questo strato è fondamentale per impedire la dispersione di calore nell'ambiente di laboratorio. Migliora drasticamente l'efficienza energetica del forno, consente tempi di riscaldamento più rapidi e assicura che la superficie esterna rimanga a una temperatura sicura per gli operatori.

Il Rivestimento Esterno: Fornire Integrità Strutturale

Lo strato più esterno è un guscio rigido, solitamente costruito in acciaio inossidabile o metallo verniciato a polvere. Fornisce supporto strutturale per tutti i componenti interni e li protegge dall'ambiente esterno.

Il Sistema di Riscaldamento: Generare e Distribuire Calore

La capacità del forno di raggiungere e mantenere alte temperature è governata dai suoi elementi riscaldanti e da come sono controllati.

Elementi Riscaldanti: Il Motore del Forno

Questi sono componenti ad alta resistenza che generano calore intenso quando una forte corrente elettrica li attraversa.

Il materiale utilizzato per l'elemento riscaldante determina la temperatura massima di esercizio del forno. I materiali comuni includono:

- Kanthal (FeCrAl) o Nichrome (NiCr): Per temperature fino a ~1200°C.

- Carburo di Silicio (SiC): Per temperature fino a ~1600°C.

- Disiliciuro di Molibdeno (MoSi2): Per le temperature più elevate, spesso superiori a 1800°C.

Posizionamento degli Elementi: La Chiave per l'Uniformità

Fondamentalmente, gli elementi riscaldanti sono posizionati attorno all'esterno della camera a muffola, non al suo interno. Questa disposizione assicura che il calore si irradi verso l'interno in modo uniforme da più lati, fornendo una temperatura omogenea in tutta la camera.

Il Sistema di Controllo: Ottenere Precisione

Un forno a muffola è inutile senza un sistema per regolare con precisione la sua temperatura. Questo è il compito del sensore e del controllore.

Il Sensore (Termocoppia): Gli Occhi del Sistema

Una termocoppia è un sensore posizionato all'interno della camera di riscaldamento (spesso vicino alla parte posteriore) per ottenere una lettura accurata della temperatura interna. Misura continuamente il calore e invia questi dati al controllore come segnale elettrico.

Il Controllore (PID): Il Cervello dell'Operazione

Il controllore di temperatura è il cervello del forno. I forni moderni utilizzano un controllore PID (Proporzionale-Integrale-Derivativo), che è molto più sofisticato di un semplice termostato.

Invece di limitarsi ad accendere o spegnere il riscaldamento, un controllore PID modula intelligentemente la potenza inviata agli elementi riscaldanti. Previene i cambiamenti di temperatura, evitando l'overshoot e mantenendo il setpoint con eccezionale stabilità, spesso entro un singolo grado.

Comprendere i Compromessi e le Caratteristiche Chiave

Non tutti i forni a muffola sono uguali. Comprendere le differenze è fondamentale per scegliere lo strumento giusto per il proprio compito specifico.

Camere Ventilate vs. Sigillate

La maggior parte dei forni standard sono ventilati all'aria ambiente. Tuttavia, alcuni processi rilasciano fumi nocivi o richiedono un'atmosfera specifica. Per questo, i forni possono includere bocchette di scarico per espellere in sicurezza i fumi o prese d'aria per introdurre gas inerti come azoto o argon.

Caratteristiche di Sicurezza Critiche

I meccanismi di sicurezza sono componenti non negoziabili. Un interruttore di sicurezza sulla porta interrompe immediatamente l'alimentazione agli elementi riscaldanti quando la porta viene aperta, proteggendo l'utente da calore estremo e pericoli elettrici. La protezione da sovratemperatura è un circuito separato che spegne il forno se supera una temperatura massima di sicurezza, prevenendo guasti catastrofici.

Limitazioni Materiali

La scelta della muffola e del materiale dell'elemento riscaldante determina i limiti del forno. L'uso di un forno al di sopra della sua temperatura nominale può causare danni permanenti agli elementi, mentre certi vapori chimici possono degradare il materiale della muffola nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della configurazione corretta del forno dipende interamente dalla tua applicazione prevista.

- Se il tuo obiettivo principale è la ceneratura generale, la determinazione dell'umidità o il trattamento termico al di sotto dei 1200°C: Un forno standard con elementi in Kanthal e un affidabile controllore PID è lo strumento ideale.

- Se il tuo obiettivo principale è la scienza dei materiali ad alta temperatura o lavori ceramici (oltre 1200°C): Devi investire in un forno con elementi riscaldanti specializzati in carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2).

- Se il tuo obiettivo principale è lavorare con materiali reattivi o che richiedono atmosfere controllate: Un forno dotato di prese di gas sigillate e porte di scarico è essenziale per l'integrità procedurale e la sicurezza.

Comprendere come questi componenti funzionano come un sistema ti permette di selezionare e utilizzare lo strumento giusto per un lavoro ad alta temperatura preciso e ripetibile.

Tabella Riepilogativa:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Camera a Muffola | Isola i campioni dalla contaminazione | Realizzata con materiali refrattari come allumina o quarzo |

| Elementi Riscaldanti | Genera calore per alte temperature | Materiali: Kanthal (fino a 1200°C), SiC (fino a 1600°C), MoSi2 (oltre 1800°C) |

| Sistema di Controllo della Temperatura | Regola la temperatura con precisione | Utilizza controllore PID e termocoppia per la stabilità |

| Strato Isolante | Previene la perdita di calore e migliora l'efficienza | Realizzato in fibra ceramica o lana minerale |

| Involucro Esterno | Fornisce supporto strutturale e sicurezza | Costruito in acciaio inossidabile o metallo rivestito |

Hai bisogno di un forno a muffola su misura per le esigenze uniche del tuo laboratorio? Noi di KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali. Che tu operi nella scienza dei materiali, nella ceramica o nel lavoro di laboratorio generale, garantiamo risultati puliti, precisi e ripetibili. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il passaggio chiave eseguito da una muffola nella determinazione del contenuto minerale nelle larve di Tenebrio molitor?

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?