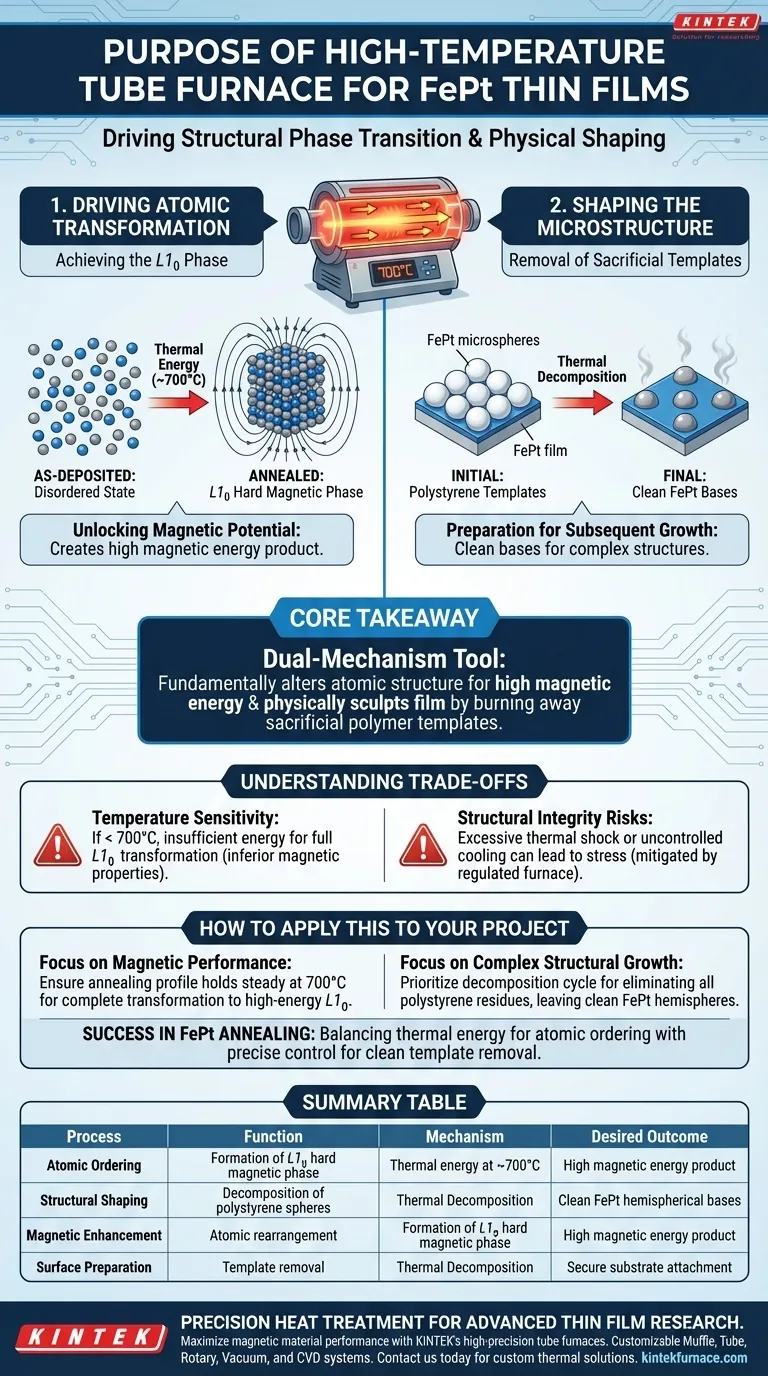

La funzione principale dell'utilizzo di un forno tubolare ad alta temperatura per film sottili di FePt è quella di guidare una specifica transizione di fase strutturale e modellare fisicamente il materiale.

Mantenendo un ambiente termico controllato di circa 700°C, il forno fornisce l'energia necessaria per trasformare il film da uno stato disordinato alla desiderata fase magnetica dura $L1_0$. Contemporaneamente, questo trattamento termico serve a uno scopo litografico decomponendo termicamente stampi di microsfere di polistirene, lasciando basi di FePt pulite e saldamente attaccate pronte per un'ulteriore crescita strutturale.

Concetto chiave Il processo di ricottura agisce come uno strumento a doppio meccanismo: altera fondamentalmente la struttura atomica per creare un elevato prodotto energetico magnetico e scolpisce fisicamente il film bruciando stampi polimerici sacrificali.

Guidare la Trasformazione Atomica

Raggiungere la Fase $L1_0$

L'obiettivo più critico di questa fase di ricottura è l'ordinamento atomico. I film di FePt depositati allo stato grezzo esistono spesso in uno stato chimicamente disordinato, che manca delle proprietà magnetiche desiderate.

Il Ruolo dell'Energia Termica

Il forno tubolare fornisce l'energia termica necessaria (circa 700°C) per mobilizzare gli atomi di ferro e platino. Ciò consente loro di migrare e riorganizzarsi in una specifica superreticolo tetragonale nota come fase $L1_0$.

Sbloccare il Potenziale Magnetico

Questa riorganizzazione strutturale è direttamente responsabile delle prestazioni del materiale. La transizione alla fase $L1_0$ crea un materiale con un elevato prodotto energetico magnetico, trasformando il film sottile in un robusto magnete permanente.

Modellare la Microstruttura

Rimozione degli Stampi Sacrificali

Oltre all'ordinamento atomico, il forno svolge una funzione di pulizia critica. La sintesi di FePt descritta si basa su stampi di microsfere di polistirene per definire la forma iniziale del film.

Decomposizione Termica

Le alte temperature all'interno del forno tubolare causano la decomposizione completa di queste sfere di polistirene. Questo effettivamente "sviluppa" la struttura, rimuovendo il polimero senza danneggiare il film metallico.

Preparazione per la Crescita Successiva

Una volta rimossi gli stampi, il processo lascia basi emisferiche di FePt. Queste basi sono saldamente attaccate al substrato, servendo come ancoraggi fondamentali per la crescita successiva di strutture complesse, come spirali di magnesio-zinco.

Comprendere i Compromessi

Sensibilità alla Temperatura

Il successo di questo processo dipende fortemente dalla precisa regolazione termica. Se la temperatura scende significativamente al di sotto dei 700°C, gli atomi potrebbero non possedere energia sufficiente per raggiungere la completa trasformazione $L1_0$, lasciando il film con proprietà magnetiche inferiori.

Rischi per l'Integrità Strutturale

Sebbene il calore elevato sia necessario per la rimozione dello stampo, uno shock termico eccessivo o un raffreddamento incontrollato possono causare stress. Tuttavia, un forno tubolare correttamente regolato mitiga questo rischio, garantendo che le basi emisferiche finali rimangano intatte e aderenti al substrato.

Come Applicare Questo al Tuo Progetto

Se il tuo obiettivo principale sono le Prestazioni Magnetiche:

- Assicurati che il tuo profilo di ricottura rimanga stabile a 700°C per garantire la completa trasformazione dalla fase disordinata alla fase magnetica dura ad alta energia $L1_0$.

Se il tuo obiettivo principale è la Crescita Strutturale Complessa:

- Dai priorità al ciclo di decomposizione per garantire che tutti i residui di polistirene vengano eliminati, lasciando emisferi di FePt puliti per la fase di crescita della spirale di magnesio-zinco.

Il successo nella ricottura di FePt richiede il bilanciamento dell'energia termica necessaria per l'ordinamento atomico con il controllo preciso richiesto per la rimozione pulita dello stampo.

Tabella Riassuntiva:

| Funzione del Processo | Meccanismo | Risultato Desiderato |

|---|---|---|

| Ordinamento Atomico | Energia termica a ~700°C | Formazione della fase magnetica dura $L1_0$ |

| Modellazione Strutturale | Decomposizione delle sfere di polistirene | Basi emisferiche di FePt pulite |

| Miglioramento Magnetico | Riorganizzazione atomica | Elevato prodotto energetico magnetico |

| Preparazione della Superficie | Rimozione dello stampo | Fissaggio sicuro al substrato per la crescita futura |

Trattamento Termico di Precisione per la Ricerca Avanzata sui Film Sottili

Massimizza le prestazioni dei tuoi materiali magnetici con i forni tubolari ad alta precisione di KINTEK. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD personalizzabili, progettati per soddisfare le rigorose esigenze termiche delle transizioni di fase $L1_0$ e della rimozione di stampi sacrificali.

Che tu sia un ricercatore o un produttore industriale, KINTEK fornisce l'affidabilità e l'uniformità di temperatura necessarie per la sintesi di materiali complessi. Contattaci oggi per trovare la tua soluzione termica personalizzata e scopri come i nostri forni ad alta temperatura da laboratorio possono potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Florian Peter, Peer Fischer. Degradable and Biocompatible Magnesium Zinc Structures for Nanomedicine: Magnetically Actuated Liposome Microcarriers with Tunable Release. DOI: 10.1002/adfm.202314265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fa un forno tubolare a doppia zona di temperatura a facilitare la preparazione di materiali compositi come ReO3–Cu2Te?

- Quale ruolo svolge un forno tubolare nella crescita di film sottili epitassiali tramite PAD? Guida essenziale alla crescita di precisione

- Come pulire un forno tubolare? Una guida passo passo per una manutenzione sicura ed efficace

- Che ruolo gioca l'automazione nei forni elettrici orizzontali? Aumenta la precisione e l'efficienza nella lavorazione termica

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella pirolisi spray assistita da aerosol? | KINTEK

- Qual è il ruolo di un forno tubolare ad alta temperatura nel riciclaggio della grafite? Ripristino di purezza e struttura

- Quali sono i vantaggi di un tubo a vuoto? Sblocca prestazioni superiori in audio e trattamento termico

- Perché i forni a tubo a tre zone sono molto richiesti? Sblocca la precisione per i materiali avanzati