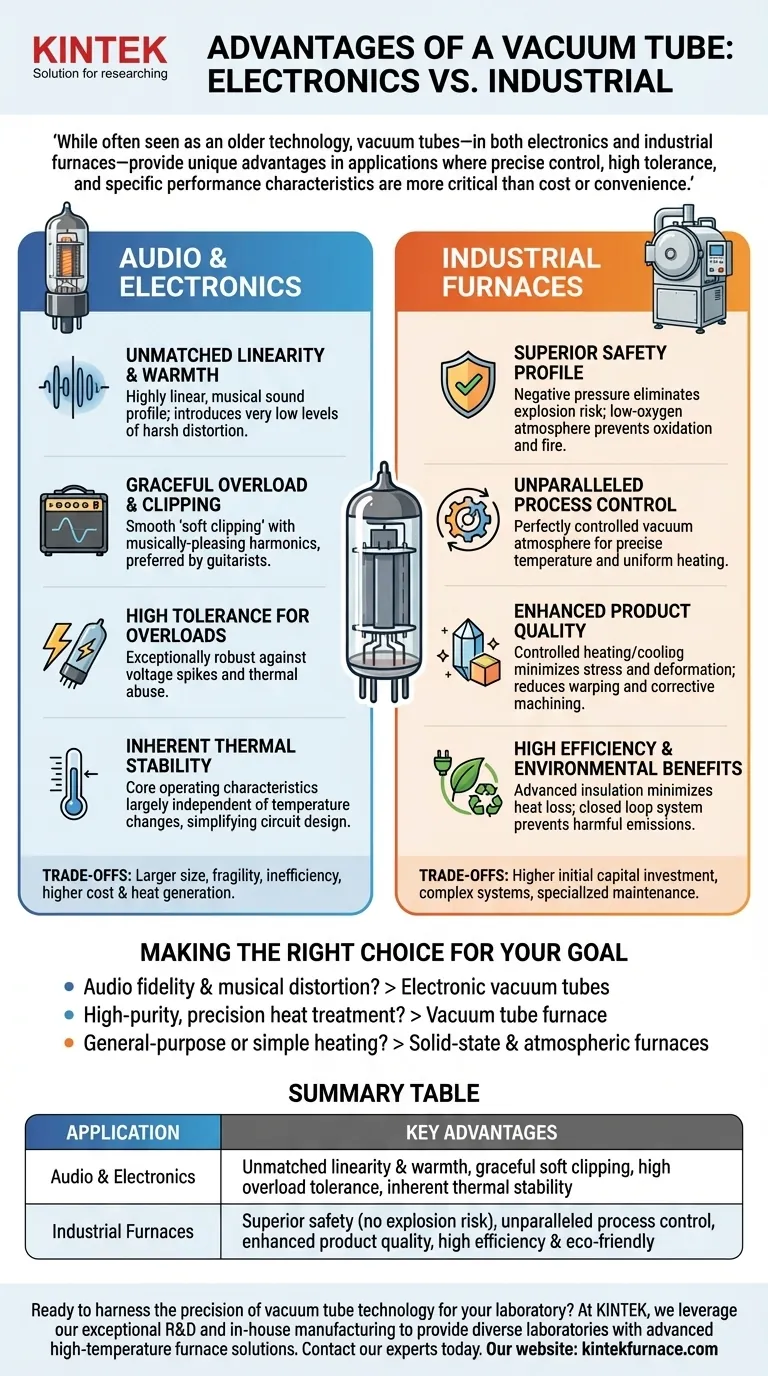

Il termine "tubo a vuoto" può riferirsi a due distinte tecnologie: i classici componenti elettronici utilizzati nelle applicazioni audio e a radiofrequenza (RF), o il cuore di un moderno forno industriale a vuoto. Per l'elettronica, il loro vantaggio chiave è il loro profilo sonoro altamente lineare e musicale. Per i forni industriali, i principali benefici sono un controllo superiore del processo, la sicurezza e la capacità di produrre materiali di alta qualità e privi di difetti.

Sebbene spesso considerati una tecnologia più vecchia, i tubi a vuoto—sia nell'elettronica che nei forni industriali—offrono vantaggi unici in applicazioni dove il controllo preciso, l'alta tolleranza e specifiche caratteristiche di prestazione sono più critiche del costo o della convenienza.

Vantaggi in Audio ed Elettronica

Il classico tubo a vuoto, o valvola termoionica, rimane rilevante nell'audio di fascia alta e in specifici circuiti RF grazie alle sue proprietà elettriche uniche. Questi vantaggi sono difficili da replicare con i transistor a stato solido.

Linearità e "Calore" Ineguagliabili

I tubi a vuoto, in particolare i tipi a piccolo segnale, sono intrinsecamente altamente lineari senza richiedere grandi quantità di feedback negativo.

Questa linearità naturale contribuisce a un suono che molti audiofili descrivono come "caldo", "ricco" o più naturale, poiché introduce livelli molto bassi della distorsione di ordine superiore e dal suono aspro comune nei circuiti a stato solido mal progettati.

Sovraccarico e Clipping Eleganti

Quando un tubo a vuoto viene spinto oltre i suoi limiti operativi in sovraccarico, tende a tagliare il segnale in modo fluido.

Questo "soft clipping" produce armoniche di ordine inferiore e musicalmente piacevoli. Al contrario, i transistor spesso tagliano bruscamente ("hard clipping"), creando uno spettro denso di armoniche aspre e non musicali. Questo è il motivo per cui i chitarristi spesso preferiscono gli amplificatori a valvole per le loro desiderabili caratteristiche di distorsione.

Alta Tolleranza ai Sovraccarichi

Le valvole sono eccezionalmente robuste di fronte a grandi sovraccarichi e picchi di tensione.

La loro costruzione fisica consente loro di assorbire abusi elettrici e termici momentanei che distruggerebbero istantaneamente un delicato transistor, rendendole altamente affidabili in applicazioni ad alta potenza e alta tensione esigenti.

Stabilità Termica Intrinseca

Le caratteristiche operative fondamentali di un tubo a vuoto sono in gran parte indipendenti dalle variazioni di temperatura.

Ciò semplifica la progettazione dei circuiti, specialmente per quanto riguarda il biasing, che è il processo di impostazione delle condizioni operative di base del componente. Le prestazioni dei transistor, al contrario, possono variare significativamente con la temperatura, spesso richiedendo complessi circuiti di compensazione.

Vantaggi nei Forni Industriali

Un forno a tubo a vuoto utilizza un tubo sigillato sotto vuoto per eseguire processi ad alta temperatura come la sinterizzazione, la carburazione e la ricottura. I loro vantaggi derivano dall'ambiente controllato sotto vuoto.

Profilo di Sicurezza Superiore

Questi forni operano a pressione negativa, il che elimina fisicamente il rischio di esplosione che può esistere nei recipienti pressurizzati.

Inoltre, l'atmosfera a vuoto a basso contenuto di ossigeno previene l'ossidazione dei materiali e rimuove il rischio di incendio, rendendoli fondamentalmente più sicuri rispetto ai forni convenzionali per molti processi.

Controllo del Processo Ineguagliabile

Il vuoto fornisce un'atmosfera perfettamente controllata, priva di contaminanti che potrebbero reagire con il pezzo in lavorazione.

Ciò consente un controllo della temperatura estremamente preciso e un riscaldamento uniforme lungo l'intera lunghezza del tubo, garantendo risultati coerenti e ripetibili che sono critici in laboratorio e nella produzione ad alta tecnologia.

Qualità del Prodotto Migliorata

La capacità di controllare con precisione le velocità di riscaldamento e raffreddamento riduce al minimo lo stress termico e la deformazione. Ciò è particolarmente vantaggioso per parti con forme complesse.

Processi come la tempra sotto vuoto dopo la carburazione possono ridurre significativamente la deformazione, portando a un prodotto finale di qualità superiore che richiede meno lavorazioni correttive, risparmiando così tempo e costi.

Alta Efficienza e Benefici Ambientali

I moderni forni a vuoto utilizzano isolamenti avanzati e tecnologia di riscaldamento per ridurre al minimo la perdita di calore e il consumo energetico.

Poiché il sistema è a circuito chiuso, previene il rilascio di gas di scarico nocivi o acque reflue nell'ambiente, soddisfacendo facilmente rigorosi standard normativi e riducendo i costi operativi.

Comprendere i Compromessi

Sebbene potenti, nessuna delle due tecnologie è una soluzione universale. Comprendere i loro svantaggi è fondamentale per prendere una decisione informata.

Per i Tubi Elettronici: Il Costo del Carattere

I principali svantaggi dei tubi a vuoto elettronici rispetto ai transistor sono le loro dimensioni, fragilità e inefficienza. Consumano una potenza significativa, generano un calore sostanziale, hanno una durata limitata e sono molto più costosi.

Per i Forni Industriali: Il Costo del Controllo

I forni a tubo a vuoto rappresentano un investimento iniziale di capitale più elevato rispetto ai forni atmosferici standard. Implicano anche sistemi più complessi (pompe a vuoto, guarnizioni e controlli) che possono richiedere una manutenzione specializzata, aumentando la loro complessità operativa complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia corretta, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è la fedeltà audio e la distorsione musicale: I tubi a vuoto elettronici rimangono la scelta superiore per amplificatori di fascia alta e specifiche applicazioni audio.

- Se il tuo obiettivo principale è il trattamento termico di materiali ad alta purezza e precisione: Un forno a tubo a vuoto offre un livello ineguagliabile di sicurezza, controllo e qualità.

- Se il tuo obiettivo principale è l'elettronica generica o semplici processi di riscaldamento: I moderni componenti a stato solido e i forni atmosferici convenzionali offrono una soluzione più economica e conveniente.

In definitiva, scegliere una tecnologia a tubo a vuoto è una decisione deliberata per dare priorità ai suoi vantaggi prestazionali specializzati per un compito specifico ed esigente.

Tabella riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Audio ed Elettronica | Linearità e calore ineguagliabili, soft clipping elegante, alta tolleranza al sovraccarico, stabilità termica intrinseca |

| Forni Industriali | Sicurezza superiore (nessun rischio di esplosione), controllo del processo ineguagliabile, qualità del prodotto migliorata, alta efficienza ed eco-compatibilità |

Pronto a sfruttare la precisione della tecnologia a tubo a vuoto per il tuo laboratorio?

Presso KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. Sia che il tuo lavoro richieda un forno a muffola o a tubo standard, o un forno a vuoto e atmosfera altamente personalizzato o un sistema CVD/PECVD, la nostra profonda capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni a tubo a vuoto possono migliorare il controllo del processo, la sicurezza e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un tubo di quarzo per la sintesi di GeTe sottovuoto? Garantire la purezza del materiale e la precisione stechiometrica

- È possibile utilizzare una fornace a tubo di quarzo per la fusione di materiali? Sblocca la fusione precisa con il controllo visivo

- Quali sono le principali applicazioni dei forni a tubo nella ricerca sui materiali e nella chimica? Sbloccate la lavorazione precisa ad alta temperatura

- Qual è la prospettiva futura per i forni a tubo a tre zone nell'innovazione dei materiali? Sblocca la precisione per i materiali avanzati

- Quale Ruolo Svolge un Reattore Tubolare nella Pirolisi dei Rifiuti Alimentari? Controllo della Carbonizzazione per Biochar di Alta Qualità

- Qual è il principio di funzionamento di un forno a tubo verticale a letto fluido? Ottenere un'efficienza superiore nel trattamento termico

- Come vengono lavorati i materiali in un forno tubolare sottovuoto? Riscaldamento Controllato per Purezza e Precisione

- Come un forno tubolare facilita l'attivazione e la sagomatura dei nanofili di NiCoO2? Ottimizza le prestazioni del tuo catalizzatore