I forni a tubo a tre zone sono molto richiesti perché offrono un livello eccezionale di precisione termica, essenziale per la sintesi e la lavorazione di materiali avanzati. A differenza dei modelli a zona singola, la loro capacità di riscaldamento segmentato consente a ricercatori e ingegneri di creare una zona a temperatura estesa e altamente uniforme o di stabilire gradienti di temperatura precisi e stabili, una flessibilità che sblocca processi di produzione complessi e garantisce risultati riproducibili e di alta qualità.

Il vantaggio critico di un forno a tre zone non è solo una maggiore potenza, ma il controllo assoluto sul profilo di temperatura. Questo controllo è la chiave che consente processi sofisticati come la deposizione chimica da vapore (CVD) e la creazione di materiali di nuova generazione impossibili da produrre con attrezzature più semplici.

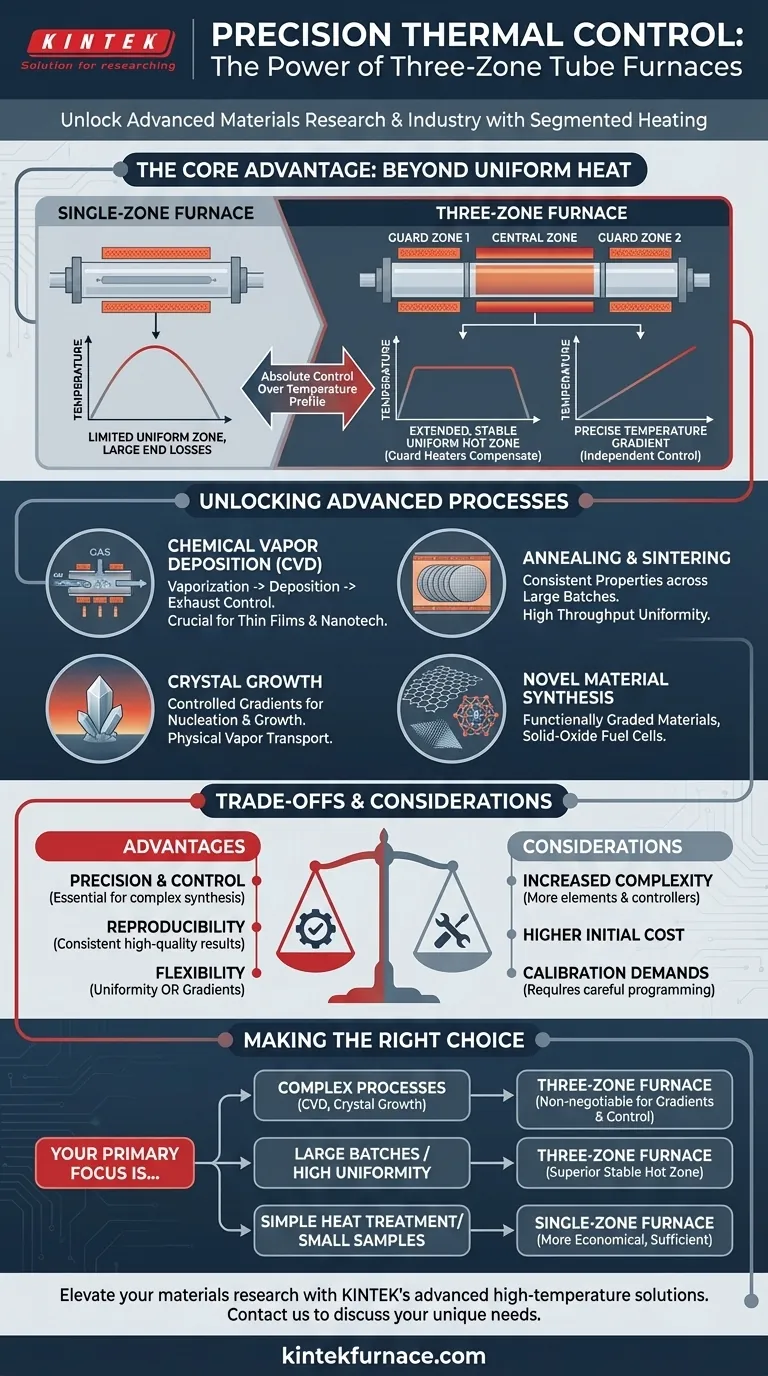

Il Vantaggio Principale: Oltre il Calore Uniforme

La caratteristica distintiva di un forno a tre zone è la sua capacità di manipolare l'ambiente termico lungo la lunghezza del tubo di processo. Ciò si ottiene tramite tre zone di riscaldamento indipendenti, ciascuna con il proprio controllore e termocoppia.

Raggiungere una Uniformità di Temperatura Superiore

In qualsiasi forno a tubo, il calore fuoriesce naturalmente dalle estremità del tubo. Un forno a zona singola ha una zona calda al centro che si riduce significativamente verso le estremità più fredde.

Un forno a tre zone risolve questo problema utilizzando le due zone esterne come riscaldatori "di protezione". Impostandole a una temperatura leggermente superiore, compensano le perdite alle estremità, creando una zona calda uniforme molto più grande e stabile nella sezione centrale. Questo è fondamentale per i processi in cui ogni parte di un campione deve sperimentare la stessa identica temperatura.

Creare Gradienti di Temperatura Precisi

Al contrario, le zone indipendenti possono essere programmate a diversi punti di riferimento per creare un gradiente di temperatura stabile e lineare.

Ciò consente processi in cui un materiale deve muoversi attraverso diverse temperature in una sequenza controllata o per lo studio di fenomeni dipendenti dalla temperatura. Questa capacità è fondamentale per tecniche avanzate come il trasporto fisico di vapore e specifici tipi di crescita di cristalli.

Sbloccare Processi di Materiali Avanzati

Questo preciso controllo termico consente direttamente processi che sono fondamentali per la tecnologia e la ricerca moderne.

Abilitare la Deposizione Chimica da Vapore (CVD)

La CVD è un pilastro della produzione di semiconduttori e nanotecnologie. Un forno a tre zone è l'ideale per questo processo.

Una zona può essere utilizzata per riscaldare e vaporizzare un materiale precursore, la zona centrale può mantenere il substrato alla temperatura di deposizione esatta e la terza zona può controllare la temperatura della regione di scarico. Questa separazione zonale è cruciale per controllare la cinetica della reazione e ottenere film sottili di alta qualità.

Perfezionare la Ricottura e la Crescita di Cristalli

Per applicazioni come la ricottura di wafer semiconduttori o la sinterizzazione di ceramiche, l'uniformità è fondamentale. La zona uniforme estesa di un forno a tre zone consente la lavorazione di campioni più grandi o lotti più grandi di piccoli campioni, garantendo proprietà dei materiali coerenti e una maggiore produttività.

Per la crescita di cristalli specializzati, è spesso richiesto un gradiente controllato per avviare la nucleazione in un'area e promuovere la crescita in un'altra.

Sintetizzare Architetture di Materiali Innovative

La capacità di programmare profili termici complessi supporta la creazione di materiali avanzati. Ciò include materiali a gradiente funzionale, dove le proprietà cambiano lungo la loro lunghezza, e la sintesi di strutture complesse come il grafene, i cristalli fotonici e i componenti per le celle a combustibile a ossidi solidi.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno a tre zone non è sempre la scelta predefinita. L'obiettività richiede di riconoscerne le complessità.

Costo e Complessità Maggiori

Un forno a tre zone ha più elementi riscaldanti, controllori e termocoppie. Ciò aumenta intrinsecamente il costo iniziale di acquisto e la complessità di funzionamento e manutenzione rispetto a un'unità a zona singola.

Esigenze di Calibrazione e Programmazione

Ottenere una zona uniforme perfettamente piatta o un gradiente lineare preciso non è automatico. Richiede un'attenta calibrazione iniziale e una programmazione più ponderata per garantire che le tre zone lavorino in concerto per produrre il profilo desiderato.

Quando una Zona Singola è Sufficiente

Per applicazioni semplici come il trattamento termico di base, la decomposizione termica di un piccolo campione o i test di prova di concetto in cui l'uniformità assoluta su una vasta area non è critica, un forno a zona singola è spesso una soluzione più pratica ed economica.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il forno corretto è un investimento nella capacità del tuo processo. La tua decisione dovrebbe essere guidata dalle specifiche esigenze dei tuoi materiali e obiettivi.

- Se il tuo obiettivo principale sono processi complessi come la CVD o la crescita di cristalli: Un forno a tre zone è irrinunciabile per la sua capacità essenziale di creare e mantenere gradienti di temperatura stabili.

- Se il tuo obiettivo principale è la lavorazione di campioni o lotti di grandi dimensioni con elevata uniformità: Un forno a tre zone fornisce una zona calda uniforme significativamente più grande e stabile, garantendo risultati coerenti e riproducibili.

- Se il tuo obiettivo principale è un semplice trattamento termico o lo sviluppo di nuovi processi su piccoli campioni: Un forno a zona singola più economico potrebbe essere sufficiente per le tue esigenze mentre validi i tuoi parametri.

In definitiva, la scelta di un forno a tre zone è un investimento nel controllo del processo, nella precisione e nel potenziale di creare materiali di prossima generazione.

Tabella Riepilogativa:

| Caratteristica | Beneficio |

|---|---|

| Tre Zone di Riscaldamento Indipendenti | Consente gradienti di temperatura precisi e riscaldamento uniforme per processi complessi |

| Riscaldatori di Protezione | Compensa le perdite alle estremità, creando zone calde uniformi grandi e stabili |

| Programmazione Flessibile | Supporta tecniche avanzate come CVD, ricottura e crescita di cristalli |

| Controllo Migliorato | Migliora la riproducibilità e la qualità nella sintesi e lavorazione dei materiali |

Sei pronto a elevare la tua ricerca sui materiali con un controllo termico di precisione? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu stia lavorando su CVD, ricottura o crescita di cristalli, i nostri forni a tubo a tre zone possono aiutarti a raggiungere risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi progetti innovativi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza