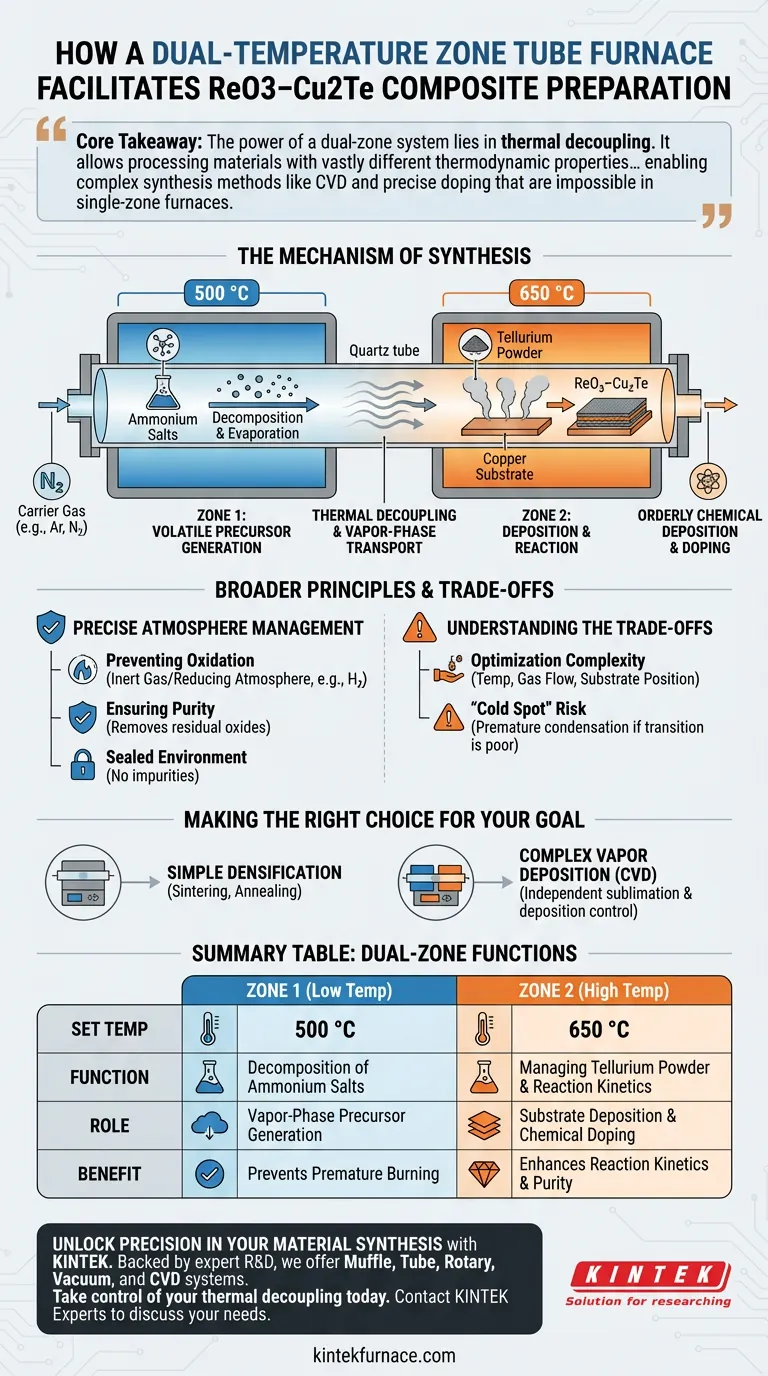

Un forno tubolare a doppia zona di temperatura facilita la preparazione di ReO3–Cu2Te creando due ambienti termici distinti all'interno di un singolo reattore, consentendo la gestione simultanea ma indipendente di diversi precursori. Nello specifico, consente la decomposizione dei sali di ammonio a 500 °C in una zona, mantenendo al contempo la polvere di tellurio a 650 °C nella seconda zona, assicurando che i componenti in fase vapore si depositino e reagiscano in modo ordinato su un substrato di rame.

Concetto Chiave La potenza di un sistema a doppia zona risiede nel disaccoppiamento termico. Ti consente di elaborare materiali con proprietà termodinamiche molto diverse, come un precursore volatile e un substrato stabile, in un unico flusso di lavoro continuo, consentendo metodi di sintesi complessi come la deposizione chimica da vapore (CVD) e il drogaggio preciso che sono impossibili nei forni a zona singola.

Il Meccanismo di Sintesi

Disaccoppiamento dei Requisiti Termici

Nella sintesi di compositi complessi come ReO3–Cu2Te, i precursori richiedono spesso condizioni termiche contraddittorie. Una singola temperatura brucerebbe probabilmente il componente volatile prima che il componente stabile sia pronto a reagire.

La Configurazione a Due Zone

Il forno a doppia zona risolve questo problema stabilendo un gradiente di temperatura spaziale.

- Zona 1 (500 °C): Questa zona è impostata alla temperatura ottimale per decomporre o far evaporare precursori volatili, come i sali di ammonio.

- Zona 2 (650 °C): Questa zona mantiene una temperatura più elevata per gestire la polvere di tellurio e facilitare la cinetica della reazione finale.

Trasporto in Fase Vapore

Riscaldando indipendentemente queste zone, il forno genera vapori specifici a velocità controllate. I gas di trasporto trasportano quindi questi componenti in fase vapore a valle. Ciò si traduce in un processo di deposizione chimica e drogaggio ordinato sul substrato di rame, piuttosto che in una miscela caotica.

Principi di Controllo più Ampi

Gestione Precisa dell'Atmosfera

Sebbene il controllo termico sia il meccanismo principale, la capacità del forno tubolare di mantenere un'atmosfera specifica è ugualmente critica per la preparazione dei compositi.

Prevenzione dell'Ossidazione

Come visto in processi simili (come la carbonizzazione della biomassa o la selenizzazione), il forno tubolare fornisce un ambiente sigillato. Ciò consente l'introduzione di gas inerti (come Argon o Azoto) o atmosfere riducenti (come Idrogeno).

Garanzia di Purezza

Questo controllo atmosferico rimuove i film di ossido residui e previene "reazioni collaterali di ossidazione indesiderate". Nel contesto di ReO3–Cu2Te, ciò garantisce che il processo di drogaggio avvenga senza introdurre impurità che degraderebbero le proprietà elettroniche del materiale.

Comprensione dei Compromessi

Complessità dell'Ottimizzazione

Sebbene un forno a doppia zona offra un controllo superiore, introduce significativamente più variabili. Devi ottimizzare non solo due temperature distinte, ma anche la portata del gas e la posizione del substrato rispetto al gradiente di temperatura.

Rischio del "Punto Freddo"

Se l'area di transizione tra le due zone non viene gestita correttamente, i vapori generati nella zona ad alta temperatura potrebbero condensare prematuramente prima di raggiungere il substrato. Ciò richiede una calibrazione precisa del profilo termico lungo la lunghezza del tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un forno per la sintesi di materiali, la complessità dei tuoi precursori dovrebbe dettare la scelta dell'attrezzatura.

- Se il tuo obiettivo principale è la semplice densificazione: un forno standard a zona singola è sufficiente per processi come la sinterizzazione o il ricottura in cui il materiale si comporta come una singola massa termica.

- Se il tuo obiettivo principale è la deposizione complessa da vapore (CVD): è necessario un forno a doppia zona di temperatura per controllare indipendentemente le velocità di sublimazione e deposizione, prevenendo la degradazione dei precursori.

Il successo nella sintesi di compositi dipende non solo dal raggiungimento di alte temperature, ma dal controllo esatto di dove e quando tali temperature vengono applicate.

Tabella Riassuntiva:

| Caratteristica | Zona 1 (Bassa Temp) | Zona 2 (Alta Temp) |

|---|---|---|

| Temperatura Impostata | 500 °C | 650 °C |

| Funzione Principale | Decomposizione dei sali di ammonio | Gestione della polvere di Tellurio e della cinetica di reazione |

| Ruolo nel Processo | Generazione di precursori in fase vapore | Deposizione sul substrato e drogaggio chimico |

| Beneficio Chiave | Previene la combustione prematura | Migliora la cinetica di reazione e la purezza del materiale |

Sblocca la Precisione nella Tua Sintesi di Materiali

Stai cercando di padroneggiare complessi processi CVD o produrre compositi ad alta purezza come ReO3–Cu2Te? KINTEK fornisce la tecnologia termica all'avanguardia di cui hai bisogno per avere successo.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD. Sia che tu richieda un controllo indipendente a doppia zona per il trasporto in fase vapore o un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze di ricerca uniche, le nostre soluzioni garantiscono una deposizione chimica ordinata e zero ossidazione.

Prendi il controllo del tuo disaccoppiamento termico oggi stesso. Contatta gli Esperti KINTEK per discutere i tuoi specifici requisiti di laboratorio e scoprire come le nostre attrezzature di precisione possono migliorare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Perché un forno tubolare dotato di un ambiente di azoto è necessario per il biochar? Ottenere un controllo preciso della pirolisi

- Perché un processo di ricottura a lungo termine in un forno tubolare è essenziale per la lega Bi-Sb? Raggiungere l'omogeneità del materiale

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di Sr3Al2O6? Ottenere purezza di fase a 1300°C

- Perché i forni a tubo a caduta (drop tube furnaces) sono strumenti essenziali nei processi ad alta temperatura? Sblocca la precisione nella combustione e nella ricerca sui materiali

- Come funziona il sistema di controllo della temperatura in un forno a tubo? Ottieni un riscaldamento preciso per il tuo laboratorio

- Qual è il ruolo di un collettore ciclonico nel recupero del campione in un DTF? Migliorare l'accuratezza dell'analisi dei residui solidi

- Perché i forni tubolari multizona sono particolarmente utili per la ricerca sui nanomateriali?Precisione ed efficienza per i materiali avanzati