Nel trattamento termico, un'atmosfera inerte è fondamentale per proteggere l'integrità di un materiale ad alte temperature. Funziona come uno scudo protettivo, spostando i gas reattivi nell'aria – principalmente ossigeno – che altrimenti attaccherebbero chimicamente la superficie calda del metallo, portando a difetti e al cedimento del componente.

La sfida principale del trattamento termico è che le alte temperature, sebbene necessarie per alterare la struttura interna di un materiale, accelerano anche drasticamente le reazioni superficiali distruttive con l'aria circostante. Un'atmosfera inerte risolve questo problema sostituendo l'aria con un gas non reattivo, garantendo che il processo di trattamento termico modifichi solo le proprietà desiderate senza causare danni alla superficie.

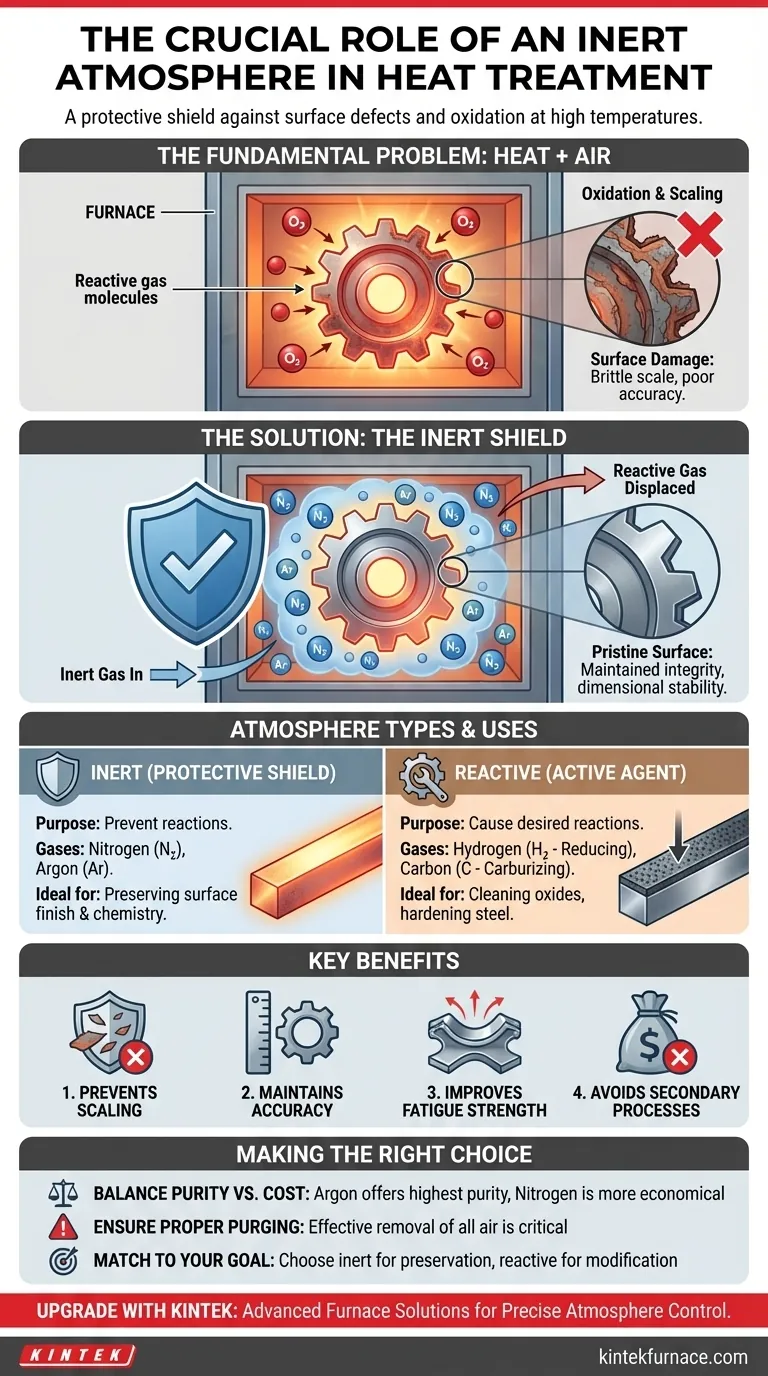

Il Problema Fondamentale: Calore, Metallo e Aria

A temperatura ambiente, la maggior parte dei metalli è relativamente stabile all'aria. Tuttavia, l'introduzione del calore intenso richiesto per processi come la ricottura, la brasatura o la sinterizzazione altera fondamentalmente questa relazione.

Perché il Calore è un Catalizzatore di Danni

Il calore agisce come un accelerante per le reazioni chimiche. Per ogni aumento incrementale della temperatura, la velocità con cui gli atomi di metallo reagiscono con i gas atmosferici aumenta esponenzialmente. Ciò rende l'ambiente controllato del forno il fattore più critico.

Il Principale Colpevole: Ossidazione

La reazione più comune e dannosa è l'ossidazione, dove la superficie metallica reagisce con l'ossigeno presente nell'aria. Questo cambiamento chimico è spesso irreversibile e compromette il pezzo.

Il risultato visibile di una grave ossidazione è la formazione di scaglie, ovvero la formazione di uno strato fragile e sfogliabile di ossido sulla superficie del materiale. Questa scaglia deve spesso essere rimossa attraverso costosi e lunghi processi secondari come la sabbiatura o il decapaggio acido.

L'Impatto su Prestazioni e Qualità

L'ossidazione superficiale non è solo un problema estetico. Può portare a una perdita di precisione dimensionale, una ridotta resistenza alla fatica e una scarsa conduttività. Per i componenti di alta precisione, anche un microscopico strato di ossido può rendere un pezzo inutilizzabile, portando a elevati tassi di scarto.

L'Atmosfera del Forno come Strumento di Processo

Il gas all'interno di un forno non è semplicemente una condizione di sfondo; è uno strumento attivo che determina l'esito del trattamento termico. Le atmosfere sono classificate in due categorie principali in base alla loro funzione.

Lo Scudo Protettivo: Atmosfere Inerti

Un'atmosfera inerte è composta da gas chimicamente non reattivi con il materiale da trattare. I gas inerti più comuni utilizzati sono Azoto (N₂) e Argon (Ar).

L'unico scopo di un'atmosfera inerte è prevenire reazioni indesiderate. Spurgando il forno e sostituendo tutta l'aria, si crea un ambiente neutro. Ciò garantisce che la chimica superficiale del pezzo rimanga completamente inalterata durante il ciclo di riscaldamento e raffreddamento.

L'Agente Attivo: Atmosfere Reattive

Al contrario, un'atmosfera reattiva è intenzionalmente progettata per causare una specifica e desiderabile reazione chimica sulla superficie del materiale. Queste non sono inerti; sono partecipanti attivi.

Ad esempio, un'atmosfera riducente (spesso contenente Idrogeno, H₂) viene utilizzata per rimuovere l'ossigeno dagli ossidi esistenti sulla superficie di un pezzo. Altre atmosfere reattive, note come gas vettore, vengono utilizzate per trasportare elementi alla superficie, come nella carburazione, dove il carbonio viene aggiunto per indurire l'acciaio.

Comprendere i Compromessi Chiave

La scelta dell'atmosfera giusta richiede un equilibrio tra gli obiettivi del processo e i vincoli pratici. Inondare semplicemente un forno con un gas inerte non è sempre la soluzione migliore o più efficiente.

Purezza vs. Costo

L'argon ad alta purezza fornisce la migliore protezione inerte possibile, ma è significativamente più costoso dell'azoto. L'azoto è spesso sufficiente, ma può reagire con alcuni metalli (come il titanio) a temperature molto elevate, formando nitruri.

Rischi di Spurgo Incompleto

L'efficacia di un'atmosfera inerte dipende interamente dalla riuscita rimozione dell'aria. Se il forno non viene spurgato correttamente, l'ossigeno residuo causerà comunque ossidazione, vanificando lo scopo del processo e sprecando gas costoso.

Scegliere il Tipo di Atmosfera Sbagliato

L'uso di un'atmosfera reattiva quando è necessaria una inerte è un errore critico. Ad esempio, l'uso di un'atmosfera ricca di idrogeno su alcuni acciai ad alto tenore di carbonio può inavvertitamente causare la decarburazione (la rimozione del carbonio), ammorbidendo la superficie quando l'obiettivo era semplicemente ricuocerla senza ossidazione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera ideale del forno è direttamente legata al risultato desiderato per il tuo materiale. La tua scelta dovrebbe essere deliberata e basata sulle proprietà superficiali specifiche che devi ottenere o preservare.

- Se il tuo obiettivo principale è preservare l'esatta finitura superficiale e la chimica: Utilizza un'atmosfera veramente inerte come Argon o Azoto ad alta purezza per creare uno scudo protettivo.

- Se il tuo obiettivo principale è pulire una superficie rimuovendo ossidi esistenti: Utilizza un'atmosfera riducente contenente idrogeno per rimuovere chimicamente l'ossigeno dal pezzo.

- Se il tuo obiettivo principale è indurire la superficie di un componente in acciaio: Utilizza un'atmosfera carburizzante per diffondere attivamente il carbonio nel materiale.

- Se il tuo obiettivo principale è una protezione generale economica dall'ossidazione grossolana: Utilizza Azoto di grado commerciale, assicurandoti che il forno sia correttamente spurgato dall'aria.

In definitiva, il controllo dell'atmosfera del forno è il modo in cui si ottiene un controllo preciso sulle proprietà finali e sulla qualità del componente trattato termicamente.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Scopo | Protegge i materiali dall'ossidazione e da altre reazioni superficiali durante il trattamento termico ad alta temperatura. |

| Gas Comuni | Azoto (N₂), Argon (Ar) |

| Benefici | Previene la formazione di scaglie, mantiene la precisione dimensionale, migliora la resistenza alla fatica ed evita costosi processi secondari. |

| Considerazioni Chiave | Bilanciare purezza vs. costo (es. Argon vs. Azoto), assicurare un corretto spurgo per rimuovere l'aria e selezionare il tipo di atmosfera giusto per obiettivi specifici. |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso delle atmosfere inerti per prevenire l'ossidazione e migliorare la qualità dei materiali. Non lasciare che i difetti superficiali compromettano i tuoi risultati — contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico