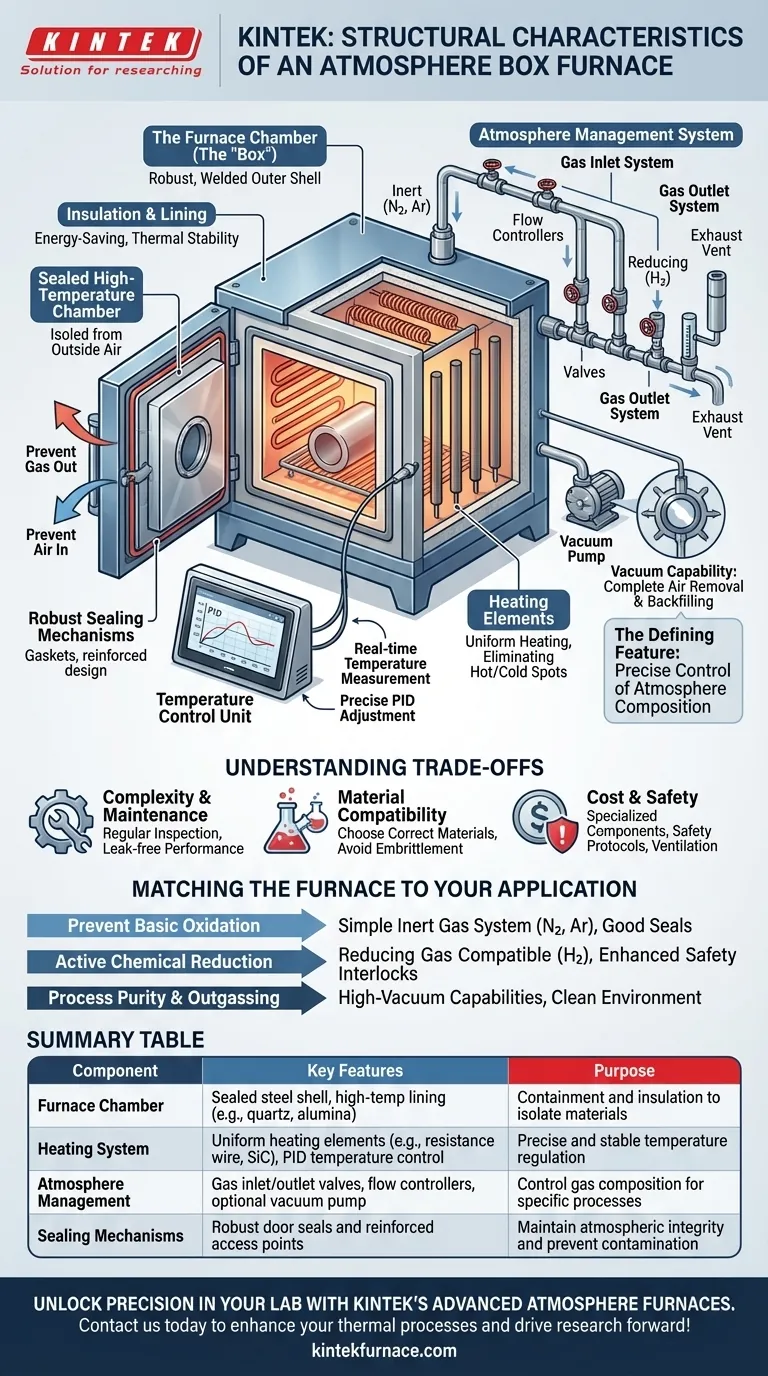

Nel suo nucleo, un forno a scatola ad atmosfera è definito da tre sistemi integrati: una camera sigillata ad alta temperatura, un preciso sistema di riscaldamento e un sistema dedicato di gestione dell'atmosfera. Questi componenti lavorano all'unisono per creare un ambiente strettamente controllato, isolando il materiale riscaldato da reazioni indesiderate con l'aria esterna.

La differenza fondamentale tra un forno standard e un forno ad atmosfera non riguarda solo le parti, ma il loro scopo. L'intera struttura di un forno ad atmosfera è progettata attorno a un unico obiettivo: raggiungere e mantenere una perfetta integrità atmosferica all'interno della camera.

La Struttura Fondamentale del Forno: Contenimento e Isolamento

Il corpo fisico del forno è la prima linea di difesa, responsabile dell'isolamento termico e dell'integrità strutturale.

La Camera del Forno (La "Scatola")

La camera centrale è il contenitore principale per il pezzo in lavorazione. È tipicamente costruita con lamiera d'acciaio saldata per l'involucro esterno.

All'interno, la camera è rivestita con materiali resistenti alle alte temperature. Il materiale specifico, come quarzo, allumina o mattoni refrattari specializzati, viene scelto in base alla temperatura massima del forno e ai requisiti di compatibilità chimica.

Isolamento e Rivestimento

Tra la camera interna e l'involucro esterno si trova uno strato critico di isolamento. I forni moderni utilizzano spesso un rivestimento composito a risparmio energetico.

Questo isolamento minimizza la perdita di calore, migliorando l'efficienza energetica e garantendo che la temperatura all'interno della camera rimanga stabile e uniforme.

Il Ruolo Critico della Sigillatura

Questo è ciò che distingue veramente un forno ad atmosfera da uno standard. La porta del forno e tutti gli altri punti di accesso sono dotati di robusti meccanismi di sigillatura.

Queste guarnizioni, spesso combinate con un design della porta rinforzato, sono cruciali per impedire la fuoriuscita di gas e, soprattutto, per impedire l'ingresso di aria e la contaminazione del processo.

Il Sistema di Riscaldamento e Controllo della Temperatura: Raggiungere la Precisione

Questo sistema è responsabile della generazione e della regolazione del calore richiesto per il processo con un alto grado di accuratezza.

Elementi Riscaldanti

Gli elementi riscaldanti generano l'energia termica. Sono tipicamente realizzati con materiali come fili di resistenza ad alta temperatura o barre di carburo di silicio (SiC).

Questi elementi sono strategicamente disposti attorno alla camera per fornire un riscaldamento uniforme, eliminando punti caldi o freddi che potrebbero compromettere l'esito del processo.

Unità di Controllo della Temperatura

Il sistema di controllo della temperatura è il cervello del forno. Utilizza termocoppie posizionate all'interno della camera per misurare la temperatura in tempo reale.

Questi dati vengono inviati a un controllore programmabile, spesso utilizzando un algoritmo PID (Proporzionale-Integrale-Derivativo), che regola con precisione la potenza inviata agli elementi riscaldanti per seguire un profilo di temperatura preimpostato. I modelli avanzati dispongono di interfacce touchscreen e allarmi di sicurezza.

Il Sistema di Gestione dell'Atmosfera: La Caratteristica Distintiva

Questo sistema è ciò che dà il nome al forno. Introduce, mantiene e rimuove i gas specifici richiesti per la lavorazione del materiale.

Sistemi di Ingresso e Uscita Gas

Il forno è dotato di tubi e valvole dedicati per l'ingresso e l'uscita del gas. Queste porte consentono l'introduzione controllata di gas specifici, come gas inerti (Azoto, Argon) o gas riducenti (Idrogeno).

Il sistema di uscita, spesso collegato a un flussometro o a uno scarico, consente lo sfogo sicuro del gas di processo.

Controllo e Flusso dell'Atmosfera

Un sistema di controllo dedicato gestisce il flusso e la miscela dei gas. Ciò consente a un operatore di regolare con precisione la composizione dell'atmosfera all'interno della camera.

Questo controllo è essenziale per i processi che richiedono un rapporto specifico di gas o un'introduzione graduale di diverse atmosfere durante il ciclo di riscaldamento.

Capacità di Vuoto

Molti forni ad atmosfera avanzati includono anche una pompa per il vuoto. La capacità di creare un vuoto consente la completa rimozione dell'aria e di altri contaminanti prima di riempire la camera con un gas di processo ad alta purezza.

Comprendere i Compromessi

Sebbene potente, la struttura specializzata di un forno ad atmosfera introduce complessità che richiedono un'attenta considerazione.

Complessità e Manutenzione

L'aggiunta di linee gas, controllori di flusso e meccanismi di sigillatura avanzati aumenta la complessità del forno. Questi sistemi richiedono ispezioni e manutenzioni regolari per garantire prestazioni senza perdite.

Compatibilità dei Materiali

La scelta dei materiali per la camera, il refrattario e le guarnizioni è fondamentale. Alcuni gas di processo, come l'idrogeno, possono essere reattivi o causare infragilimento nei metalli incompatibili ad alte temperature, portando a guasti prematuri.

Costo e Sicurezza

I componenti specializzati e gli interblocchi di sicurezza richiesti per la gestione di gas infiammabili o reattivi rendono i forni ad atmosfera più costosi rispetto ai modelli standard. Protocolli di sicurezza e ventilazione adeguati sono irrinunciabili.

Abbinare il Forno alla Tua Applicazione

La configurazione strutturale corretta dipende interamente dal tuo specifico obiettivo di processo.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base: È sufficiente un forno con un semplice sistema a gas inerte (Azoto o Argon) e guarnizioni di buona qualità.

- Se il tuo obiettivo principale è la riduzione chimica attiva: Hai bisogno di un forno costruito con materiali compatibili con i gas riducenti (es. idrogeno) e dotato di interblocchi di sicurezza migliorati.

- Se il tuo obiettivo principale è la purezza del processo e il degassamento: Un forno con capacità di alto vuoto è la scelta giusta per garantire un ambiente di partenza completamente pulito.

In definitiva, comprendere come ogni componente strutturale contribuisce al controllo atmosferico ti consente di selezionare un forno che fornirà un risultato affidabile e ripetibile.

Tabella Riepilogativa:

| Componente | Caratteristiche Chiave | Scopo |

|---|---|---|

| Camera del Forno | Guscio in acciaio sigillato, rivestimento ad alta temperatura (es. quarzo, allumina) | Contenimento e isolamento per isolare i materiali |

| Sistema di Riscaldamento | Elementi riscaldanti uniformi (es. filo resistivo, SiC), controllo della temperatura PID | Regolazione precisa e stabile della temperatura |

| Gestione dell'Atmosfera | Valvole di ingresso/uscita gas, controllori di flusso, pompa del vuoto opzionale | Controllo della composizione dei gas per processi specifici |

| Meccanismi di Sigillatura | Guarnizioni robuste per porte e punti di accesso rinforzati | Mantenere l'integrità atmosferica e prevenire la contaminazione |

Sblocca la Precisione nel Tuo Laboratorio con i Forni ad Atmosfera Avanzati di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, inclusi Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Che tu necessiti di gestione di gas inerti, riduzione chimica o purezza ad alto vuoto, i nostri forni garantiscono risultati affidabili e ripetibili. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale