Alla base, i forni a batch sono indispensabili in settori in cui la trasformazione dei materiali deve essere precisa, ripetibile e controllata. Sono attrezzature fondamentali nei settori manifatturieri avanzati, inclusi l'aerospaziale, l'automotive, la produzione di dispositivi medici e l'elettronica. La caratteristica distintiva è la loro capacità di elaborare un singolo carico discreto – o "batch" – di pezzi attraverso un ciclo termico completo, garantendo che ogni pezzo riceva esattamente lo stesso trattamento.

Il settore specifico è meno importante del processo richiesto. I forni a batch sono scelti non per il settore in sé, ma per applicazioni che richiedono un controllo eccezionale su temperatura, atmosfera e tempo per componenti di alto valore o complessi.

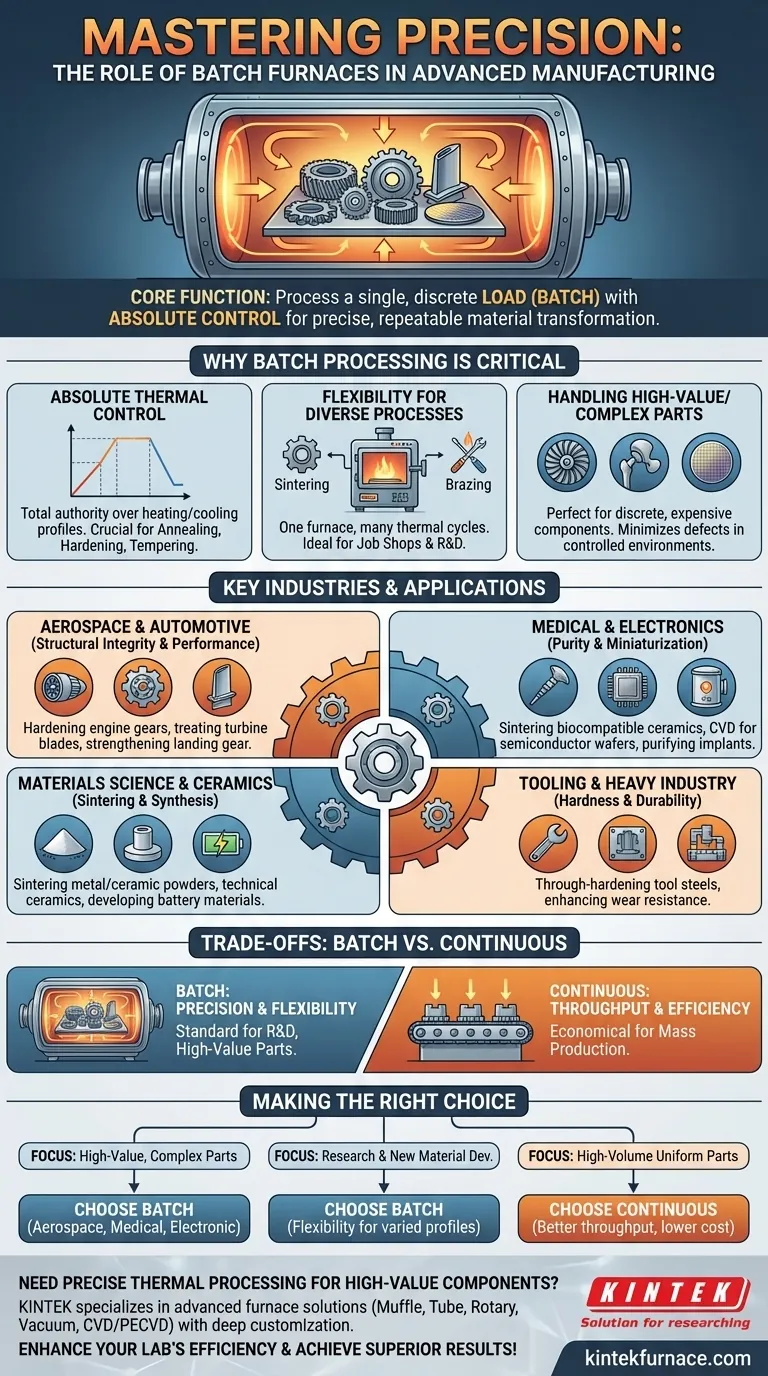

Perché l'elaborazione a batch è critica per la produzione avanzata

La decisione di utilizzare un forno a batch rispetto a un forno a ciclo continuo è guidata dalla necessità di integrità del processo. Per componenti ad alto rischio, l'uniformità e la precisione sono fondamentali.

Controllo assoluto sul ciclo termico

Un forno a batch offre agli operatori un'autorità totale sull'intero profilo di riscaldamento e raffreddamento. Ciò include un controllo preciso sui tassi di rampa (quanto velocemente aumenta la temperatura), sui tempi di mantenimento (per quanto tempo viene mantenuta a una temperatura specifica) e sui tassi di raffreddamento.

Questo livello di controllo è non negoziabile per processi metallurgici come ricottura, tempra e rinvenimento, dove lievi deviazioni possono compromettere l'integrità strutturale di un materiale.

Flessibilità per processi diversi

Un singolo forno a batch può essere programmato per eseguire cicli termici molto diversi. Un giorno potrebbe eseguire un processo di sinterizzazione ad alta temperatura per la ceramica, e il giorno successivo potrebbe essere utilizzato per un ciclo di brasatura a bassa temperatura per l'unione di metalli.

Questa versatilità li rende ideali per officine, laboratori di ricerca e sviluppo e strutture che producono un'ampia gamma di prodotti piuttosto che un singolo articolo ad alto volume.

Gestione di parti di alto valore o complesse

I forni a batch sono perfettamente adatti per l'elaborazione di componenti discreti e di alto valore. Pensate alle pale di turbine aerospaziali, agli impianti chirurgici o ai wafer di semiconduttori.

Il valore di ogni parte giustifica l'ambiente controllato e mirato di un processo a batch per ridurre al minimo il rischio di difetti. Il processo di caricamento accoglie anche forme e dimensioni complesse che potrebbero non essere adatte a un sistema di trasporto continuo.

Una ripartizione delle industrie e delle applicazioni chiave

Sebbene le applicazioni siano vaste, possono essere raggruppate in base all'obiettivo primario del processo termico.

Aerospaziale e Automotive: Integrità strutturale e prestazioni

Questi settori si affidano ai forni a batch per il trattamento termico di componenti metallici critici. L'obiettivo è creare parti leggere ma incredibilmente resistenti alla fatica e alle temperature estreme.

Le applicazioni includono la tempra di ingranaggi di motori, il rafforzamento di componenti del carrello di atterraggio e il trattamento di pale di turbine in forni sottovuoto per ottenere la purezza e la struttura del grano richieste.

Medicina ed Elettronica: Purezza e miniaturizzazione

Sia nella produzione di dispositivi medici che di semiconduttori, la preoccupazione principale è la purezza. I forni a batch con atmosfere controllate o capacità di alto vuoto sono essenziali per prevenire la contaminazione.

Questi forni vengono utilizzati per creare metalli ad alta purezza per impianti chirurgici, sinterizzare ceramiche biocompatibili e far crescere film cristallini su wafer di semiconduttori attraverso processi come la Deposizione Chimica da Vapore (CVD).

Scienza dei materiali e Ceramica: Sinterizzazione e sintesi

Questa è una vasta categoria focalizzata sulla creazione di nuovi materiali o sulla consolidazione di polveri in forme solide.

I forni a batch vengono utilizzati per la sinterizzazione di polveri metalliche e ceramiche per creare parti dense e robuste, producendo ceramiche tecniche, sviluppando materiali per batterie al litio e creando vetri speciali e utensili abrasivi.

Utensileria e Industria pesante: Durezza e durabilità

Per la produzione di utensili, stampi e componenti per macchinari pesanti, l'obiettivo è la massima durezza e resistenza all'usura.

I forni a batch vengono utilizzati per la tempra a cuore di acciai per utensili e altre leghe, garantendo che utensili da taglio, stampi e parti meccaniche possano sopportare intense sollecitazioni operative.

Comprendere i compromessi: Batch vs. Continuo

Nessuna soluzione è perfetta per ogni scenario. La scelta tra un forno a batch e uno continuo è una decisione ingegneristica e commerciale fondamentale.

La forza del Batch: Precisione e flessibilità

Come discusso, i forni a batch eccellono dove la precisione è critica e le produzioni coinvolgono parti o processi vari. Sono lo standard per R&S, aerospaziale e applicazioni mediche.

La forza del Continuo: Rendimento ed efficienza

I forni continui spostano le parti su un nastro trasportatore attraverso diverse zone di temperatura. Sono progettati per un profilo termico specifico e funzionano costantemente.

Per la produzione di massa di parti identiche a basso costo (come viti, elementi di fissaggio o semplici stampaggi), un forno continuo offre un rendimento molto maggiore e costi di manodopera per unità inferiori, rendendolo la scelta più economica.

Fare la scelta giusta per il tuo obiettivo

Per determinare il tipo di forno giusto, è necessario prima definire il proprio obiettivo di produzione primario.

- Se il tuo obiettivo principale sono componenti complessi e di alto valore: Un forno a batch fornisce il controllo di processo e la precisione non negoziabili richiesti per parti aerospaziali, mediche o elettroniche avanzate.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: L'intrinseca flessibilità di un forno a batch per eseguire profili termici vari lo rende la scelta superiore.

- Se il tuo obiettivo principale è la produzione in serie di parti uniformi: Un forno continuo fornirà quasi sempre un rendimento migliore e costi operativi inferiori per la produzione di massa.

In definitiva, scegliere l'attrezzatura di elaborazione termica corretta significa allineare le capacità dello strumento direttamente con il valore e i requisiti del tuo prodotto.

Tabella riassuntiva:

| Industria | Applicazioni chiave |

|---|---|

| Aerospaziale e Automotive | Tempra di ingranaggi di motori, trattamento di pale di turbine, rafforzamento di componenti del carrello di atterraggio |

| Medicina ed Elettronica | Sinterizzazione di ceramiche biocompatibili, crescita di film su wafer di semiconduttori, purificazione di impianti chirurgici |

| Scienza dei materiali e Ceramica | Sinterizzazione di polveri metalliche/ceramiche, sviluppo di materiali per batterie, produzione di ceramiche tecniche |

| Utensileria e Industria pesante | Tempra a cuore di acciai per utensili, miglioramento della resistenza all'usura per stampi e parti meccaniche |

Hai bisogno di una lavorazione termica precisa per componenti di alto valore? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medico e l'elettronica. Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, tubolari, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura