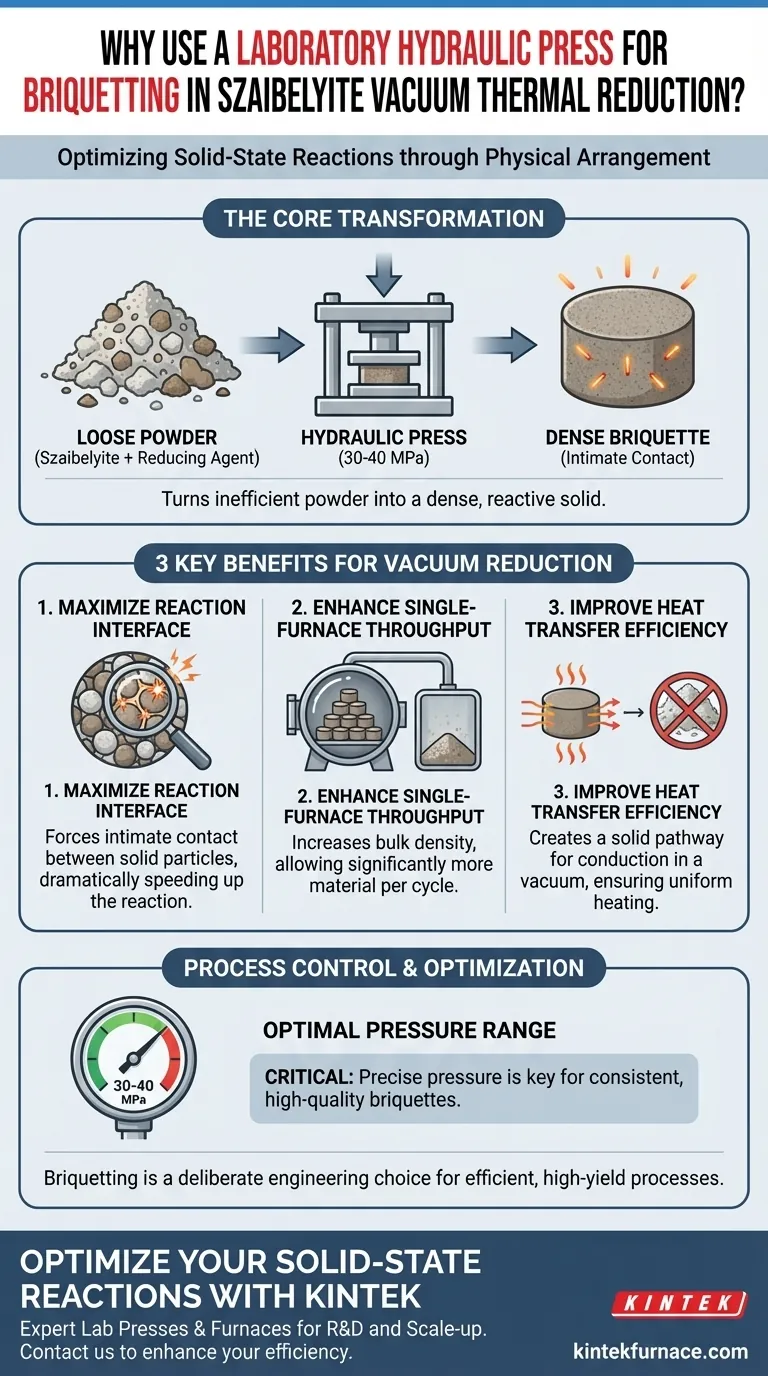

In breve, una pressa idraulica da laboratorio viene utilizzata per compattare le polveri miste in bricchette dense, un passaggio critico che migliora direttamente la velocità, l'efficienza e la produttività complessiva della reazione. Questo processo forza fisicamente le particelle reagenti a stretto contatto, aumenta la quantità di materiale che può essere lavorata contemporaneamente e migliora il modo in cui il calore si muove attraverso la miscela nel forno sottovuoto.

Il principio fondamentale è questo: in una reazione sottovuoto allo stato solido, il successo dipende dall'ottimizzazione della disposizione fisica dei reagenti. La bricchettatura con una pressa idraulica è lo strumento meccanico utilizzato per creare questo stato fisico ottimale, trasformando una polvere sciolta e inefficiente in un solido denso e altamente reattivo.

Il Ruolo Critico della Bricchettatura nella Riduzione Sottovuoto

Nella riduzione termica sottovuoto della szaibelyite per produrre magnesio, la reazione avviene tra particelle solide. A differenza delle reazioni in liquidi o gas dove le molecole possono muoversi liberamente, le reazioni allo stato solido dipendono interamente dall'area superficiale dove le particelle si toccano. Una pressa idraulica riprogetta fondamentalmente questo ambiente fisico.

Massimizzare l'Interfaccia di Reazione

La funzione principale della pressa è garantire un contatto intimo tra il minerale di szaibelyite e l'agente riducente, come la polvere di silicio.

Applicando una pressione significativa (ad esempio, 30-40 MPa), la pressa elimina le cavità e forza queste particelle solide l'una contro l'altra. Questo massimizza drasticamente l'interfaccia di reazione, ovvero l'area superficiale totale dove la riduzione chimica può effettivamente avvenire.

Senza questo contatto forzato, la reazione sarebbe incredibilmente lenta e incompleta, poiché solo una piccola frazione delle particelle reagenti sarebbe a contatto.

Aumentare la Produttività del Singolo Forno

Una funzione secondaria, ma economicamente vitale, è quella di aumentare la densità apparente del materiale. La polvere sciolta contiene una grande quantità di spazio vuoto.

La compattazione della polvere in una bricchetta densa consente di caricare una massa di materiale molto maggiore nel forno per un singolo ciclo. Questo aumenta direttamente la produttività del singolo forno, rendendo l'intero processo più produttivo ed economico.

Migliorare l'Efficienza del Trasferimento di Calore

Il vuoto è un eccellente isolante, il che significa che il calore non si trasferisce facilmente. Il trasferimento di calore per convezione (il movimento di gas caldo) è eliminato.

Pertanto, il processo si basa sulla conduzione: il calore si muove direttamente da particella a particella. Una bricchetta densa e compatta fornisce un percorso molto migliore per la conduzione del calore rispetto a una polvere sciolta con molte intercapedini d'aria.

Questo miglioramento del trasferimento di calore assicura che l'intera massa di materiale raggiunga uniformemente la temperatura di reazione richiesta, portando a una riduzione più efficiente e completa del magnesio.

Comprendere i Vincoli del Processo

Sebbene essenziale, il passaggio di bricchettatura non è privo di parametri critici. L'obiettivo è ottenere una densità ottimale senza introdurre altri problemi.

L'Importanza della Pressione Corretta

La pressione applicata dalla pressa idraulica deve essere attentamente controllata. L'intervallo specificato di 30-40 MPa è il risultato dell'ottimizzazione del processo.

Se la pressione è troppo bassa, le bricchette non avranno una densità sufficiente. Ciò si traduce in un contatto inadeguato tra le particelle, un trasferimento di calore inefficiente e una minore produttività.

Se la pressione è troppo alta, potrebbe non fornire benefici aggiuntivi e potrebbe potenzialmente danneggiare l'attrezzatura o creare bricchette troppo non porose per consentire una fuga efficace del vapore di magnesio.

La Sfida dell'Uniformità

Ottenere una perfetta uniformità in ogni bricchetta è una sfida pratica. Qualsiasi variazione di densità o composizione da una bricchetta all'altra può portare a un riscaldamento non uniforme e a velocità di reazione all'interno del forno.

Ciò può comportare una resa complessiva inferiore e risultati meno prevedibili, evidenziando l'importanza di una pressa ben mantenuta e di una procedura di miscelazione coerente.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la forma fisica dei tuoi reagenti è importante quanto controllare le condizioni chimiche. Il modo in cui affronti la bricchettatura dipende dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la velocità di reazione e la resa: Assicurati che la pressa raggiunga la pressione target per garantire un contatto intimo tra la szaibelyite e l'agente riducente.

- Se il tuo obiettivo principale è migliorare la redditività economica: Concentrati su come la bricchettatura aumenta la densità apparente, poiché ciò si traduce direttamente in una maggiore produttività del forno e costi operativi inferiori per unità di magnesio prodotto.

- Se il tuo obiettivo principale è garantire la coerenza del processo: Dai priorità a una densità uniforme delle bricchette, poiché questa è la chiave per ottenere un trasferimento di calore uniforme richiesto per una reazione prevedibile e completa in un ambiente sottovuoto.

In definitiva, l'uso di una pressa idraulica è una scelta ingegneristica deliberata per superare le limitazioni fisiche intrinseche di una reazione allo stato solido in vuoto.

Tabella Riassuntiva:

| Funzione di Bricchettatura | Beneficio Chiave per la Riduzione Sottovuoto |

|---|---|

| Massimizza l'Interfaccia di Reazione | Forza le particelle di szaibelyite e dell'agente riducente a un contatto intimo, accelerando drasticamente la reazione allo stato solido. |

| Aumenta la Densità Apparente | Consente di lavorare più materiale per ciclo di forno, migliorando la produttività e l'efficienza dei costi. |

| Migliora il Trasferimento di Calore | Crea un percorso solido per la conduzione del calore nel vuoto, garantendo una temperatura uniforme e una reazione completa. |

| Ottimizza il Controllo del Processo | Applicare la pressione corretta (ad esempio, 30-40 MPa) è fondamentale per creare bricchette coerenti e di alta qualità. |

Pronto a Ottimizzare le Tue Reazioni allo Stato Solido?

La bricchettatura è un passaggio fondamentale per ottenere processi termici sottovuoto efficienti e ad alta resa. La giusta attrezzatura da laboratorio è essenziale per il successo.

L'esperienza di KINTEK può aiutarti a:

- Accelerare la R&S con presse da laboratorio affidabili che garantiscono una densità e una consistenza perfette delle bricchette.

- Scalare il Tuo Processo con forni e presse robusti progettati per la produzione ad alta produttività.

- Risolvere Sfide Materiali personalizzando le attrezzature per il tuo specifico mix di materiali e obiettivi di reazione.

Supportato da esperti R&S e produzione, KINTEK offre forni per alte temperature Muffle, Tube, Rotary, Vacuum, CVD e altri forni da laboratorio, tutti personalizzabili per esigenze uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua efficienza e produttività nella riduzione sottovuoto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi