Il trattamento termico di omogeneizzazione ad alta temperatura è un prerequisito per il test di dilatazione termica perché elimina le incongruenze strutturali e chimiche intrinseche delle leghe refrattarie allo stato fuso. Rimuovendo la segregazione dendritica e alleviando le tensioni residue interne, questo processo garantisce che i risultati del test riflettano le vere proprietà del materiale piuttosto che artefatti del processo di produzione.

Concetto chiave: Per ottenere un Coefficiente di Dilatazione Termica (CTE) stabile, una lega deve essere chimicamente e meccanicamente uniforme. L'omogeneizzazione neutralizza la "storia" del processo di fusione, minimizzando l'isteresi e rivelando i parametri termofisici intrinseci richiesti per un'accurata progettazione dei rivestimenti e un'integrazione del sistema.

Affrontare la Microstruttura allo Stato Fuso

Eliminare la Segregazione Dendritica

Le leghe refrattarie solidificano in modo da creare disomogeneità chimiche, note come segregazione dendritica.

Durante il processo di fusione, elementi diversi solidificano in momenti diversi, creando una composizione non uniforme attraverso la microstruttura. L'omogeneizzazione promuove la diffusione dei componenti chimici, livellando questi gradienti per creare un materiale uniforme.

Alleviare le Tensioni Residue Interne

Le velocità di raffreddamento rapide o non uniformi durante la fusione bloccano tensioni residue interne nella lega.

Se queste tensioni sono presenti durante il test di dilatazione termica, rilasceranno o distorceranno il materiale durante il riscaldamento. Questa distorsione interferisce con la misurazione, producendo dati che confondono la dilatazione termica con il rilascio delle tensioni.

Modificare la Morfologia dei Carburi

Oltre al bilanciamento chimico, la struttura fisica dei precipitati è importante.

Mantenere il materiale ad alte temperature (come 900°C) consente la trasformazione morfologica o la parziale dissoluzione dei carburi irregolari. Ciò garantisce che le fasi dure all'interno della lega non influenzino in modo imprevedibile il comportamento di espansione.

Ottenere Stabilità e Accuratezza dei Dati

Stabilire un CTE Stabile

L'obiettivo principale del test è determinare il Coefficiente di Dilatazione Termica (CTE) della lega.

Senza omogeneizzazione, il CTE può fluttuare a causa dello spostamento della microstruttura sopra descritta. Un campione omogeneizzato mostra un CTE stabile, fornendo una base affidabile per le applicazioni ingegneristiche.

Minimizzare il Ciclo di Isteresi

I test di dilatazione termica spesso mostrano un "ciclo di isteresi", in cui il percorso di espansione del materiale durante il riscaldamento differisce dal suo percorso di contrazione durante il raffreddamento.

Un ciclo ampio indica instabilità strutturale o cambiamenti di fase che si verificano durante il test. L'omogeneizzazione minimizza questa isteresi, confermando che il materiale è stabile e le misurazioni sono ripetibili.

Controlli Ambientali e Compromessi

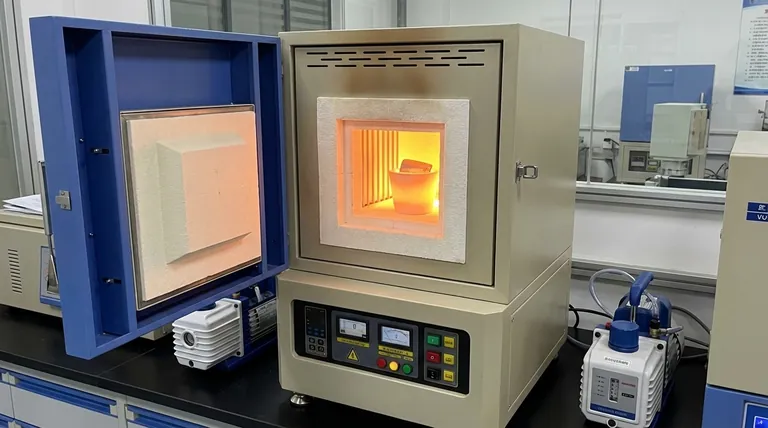

Il Ruolo Critico degli Ambienti Sottovuoto

Non è sufficiente riscaldare semplicemente il materiale; l'ambiente deve essere controllato per prevenire il degrado.

L'utilizzo di un forno sottovuoto ad alta temperatura impedisce alla lega di assorbire gas impuri come ossigeno, azoto e idrogeno. Prevenire questo assorbimento è fondamentale per evitare l'infragilimento del materiale, che falserebbe i dati meccanici e potenzialmente rovinerebbe il campione.

Il Compromesso del Saltare il Trattamento

Tentare di risparmiare tempo saltando l'omogeneizzazione produce dati che rappresentano il processo di fusione, non il materiale.

Questi dati "falsi" creano una disconnessione nella progettazione di rivestimenti o parti accoppiate. Se si progetta un sistema basato su dati di espansione allo stato fuso, i componenti effettivi (che alla fine si omogeneizzeranno in servizio) potrebbero guastarsi a causa di disadattamenti termici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi dati di dilatazione termica guidino efficacemente le tue decisioni ingegneristiche, applica il seguente contesto ai tuoi protocolli di test:

- Se il tuo obiettivo principale è la Progettazione di Rivestimenti: Devi eseguire l'omogeneizzazione per determinare i parametri termofisici intrinseci del substrato, garantendo che il rivestimento non si delaminerà sotto carico termico.

- Se il tuo obiettivo principale è l'Integrazione del Sistema: Hai bisogno di un CTE stabile per prevedere esattamente come i componenti si adatteranno alle temperature operative; dati non omogeneizzati porteranno a errori di tolleranza.

- Se il tuo obiettivo principale è la Lavorazione dei Materiali: Dovresti monitorare il ciclo di isteresi; un ciclo minimizzato conferma che il tuo ciclo di trattamento termico ha stabilizzato con successo la microstruttura della lega.

Un'accurata caratterizzazione del materiale inizia con un campione uniforme e privo di tensioni; senza omogeneizzazione, stai misurando difetti, non la lega.

Tabella Riassuntiva:

| Fattore Interessato | Stato del Materiale allo Stato Fuso | Beneficio Post-Omogeneizzazione |

|---|---|---|

| Composizione Chimica | Segregazione dendritica / Non uniforme | Diffusione uniforme degli elementi |

| Tensione Interna | Alte tensioni residue di raffreddamento | Struttura priva di tensioni e stabile |

| Morfologia dei Carburi | Precipitati irregolari | Trasformazione morfologica controllata |

| Affidabilità dei Dati | Isteresi e CTE fluttuante | CTE stabile e ciclo di isteresi minimizzato |

| Integrità Strutturale | Rischio di infragilimento | Protetto (tramite ambiente sottovuoto) |

Massimizza la Precisione dei Tuoi Test sui Materiali con KINTEK

Non lasciare che i difetti di fusione compromettano la tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, su misura per processi di omogeneizzazione critici. Sia che tu debba eliminare la segregazione dendritica o ottenere un CTE stabile, i nostri forni da laboratorio personalizzabili forniscono il controllo preciso di temperatura e vuoto richiesto per leghe refrattarie avanzate.

Pronto ad aggiornare il trattamento termico del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze uniche!

Riferimenti

- High-Temperature Oxidation and Thermal Expansion Behavior of NbTi–X (X = 5Co, 10Cr, 10Ni, 10CoCrNi) Refractory Medium Entropy Alloys. DOI: 10.1007/s11661-025-07911-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è essenziale mantenere un ambiente tra 80 e 120°C? Ottimizza la tua lavorazione di deformazione plastica

- Qual è la funzione principale di un forno ad aria forzata nella sintesi di SnmCunOx-t? Master Chemical Foaming

- Qual è la funzione della fonte di azoto nella pirolisi della biomassa? Ottimizzare la resa del bio-olio e garantire la sicurezza del processo

- Quale materiale viene utilizzato nel restauro in porcellana fusa su metallo? Una guida alle leghe e all'estetica

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Qual è lo scopo di dotare la sezione di condensazione di un heat pipe al sodio di una copertura isolante specializzata?

- Perché il titanio viene utilizzato come agente di "gettering" nella preparazione di TiCo1-xCrxSb? Ottieni la purezza nella sintesi della tua lega

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria