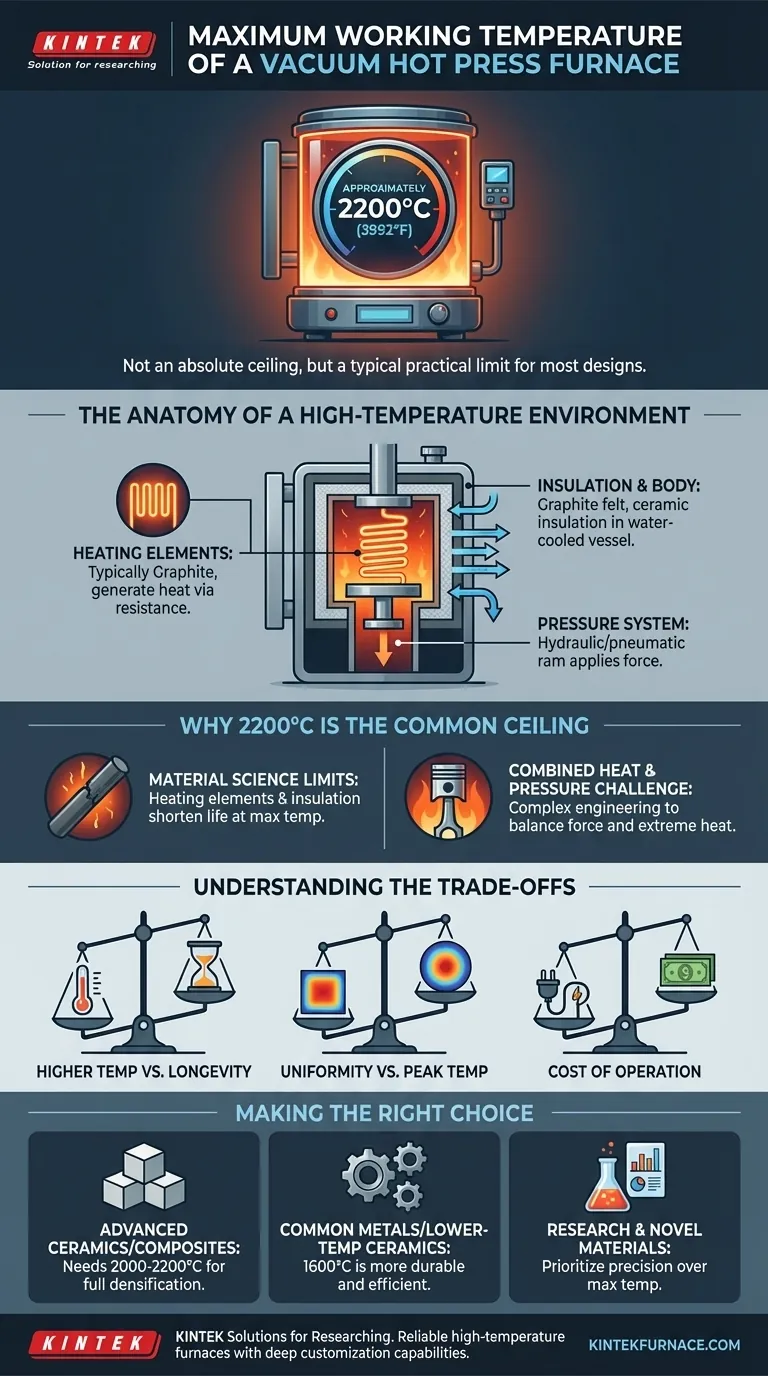

Sebbene le cifre possano variare a seconda del design, la temperatura massima di esercizio tipica per un forno a pressa a caldo sottovuoto è di circa 2200°C (3992°F). Questa capacità gli consente di lavorare un'ampia gamma di materiali avanzati, ma questo numero non è un tetto assoluto per tutta la tecnologia dei forni sottovuoto. Il vero limite è dettato dai materiali specifici e dai principi ingegneristici utilizzati nella sua costruzione.

La domanda non riguarda solo la temperatura più alta possibile. Il vero problema è capire come i componenti del forno - elementi riscaldanti, isolamento e sistema di pressione - interagiscono per creare un ambiente stabile e ripetibile per le tue specifiche esigenze di lavorazione dei materiali.

L'Anatomia di un Ambiente ad Alta Temperatura

Un forno a pressa a caldo sottovuoto è un sistema avanzato progettato per applicare sia calore estremo che pressione meccanica in un ambiente controllato e privo di ossigeno. Ogni componente centrale svolge un ruolo cruciale nel definirne i limiti operativi.

Il Cuore del Forno: Elementi Riscaldanti

La temperatura massima è determinata principalmente dal materiale utilizzato per gli elementi riscaldanti. Questi componenti generano calore attraverso la resistenza elettrica.

La maggior parte dei forni a pressa a caldo ad alta temperatura utilizza elementi riscaldanti in grafite, che sono convenienti e possono raggiungere in modo affidabile temperature intorno ai 2200°C prima che la sublimazione diventi un problema significativo. Per temperature ancora più elevate, materiali più esotici e costosi come il tungsteno possono essere utilizzati in progetti di forni specializzati.

Contenere il Calore: Isolamento e Corpo del Forno

Generare calore è solo metà della battaglia; contenerlo è altrettanto importante. La zona calda è circondata da un sistema di conservazione del calore, tipicamente realizzato in feltro di grafite o altro isolamento a base ceramica.

Questo isolamento minimizza la perdita di calore e protegge il corpo principale del forno, che di solito è un recipiente a doppia parete in acciaio inossidabile raffreddato ad acqua. L'efficacia di questo isolamento e la capacità del sistema di raffreddamento ad acqua sono fondamentali per l'integrità strutturale e la sicurezza.

La "Pressa" in Pressa a Caldo: Il Sistema di Pressione

Ciò che distingue un forno a pressa a caldo è la sua capacità di applicare forza, solitamente tramite un pistone idraulico o pneumatico. Questo sistema viene utilizzato per densificare i materiali durante la sinterizzazione.

Ciò aggiunge una significativa sfida ingegneristica. I componenti che applicano la pressione devono essere robusti e allineati con precisione, pur essendo protetti dalle temperature estreme della zona calda, un compito gestito da un design sofisticato e circuiti di raffreddamento dedicati.

Perché 2200°C è il Tetto Comune

Mentre alcuni forni sottovuoto specializzati (senza pressa) possono raggiungere i 2600°C o più, la cifra di 2200°C è un limite pratico comune per i sistemi di pressa a caldo per due ragioni principali.

Limitazioni della Scienza dei Materiali

I materiali utilizzati per gli elementi riscaldanti e l'isolamento hanno limiti operativi pratici. Sebbene possano sopravvivere a picchi a temperature più elevate, il funzionamento continuo vicino al loro massimo ne riduce drasticamente la durata. La grafite, lo standard industriale, funziona in modo ottimale fino all'intervallo di 2200°C sottovuoto.

La Sfida della Combinazione di Calore e Pressione

Integrare una pressa meccanica ad alta forza in un ambiente sottovuoto ad alta temperatura è incredibilmente complesso. L'espansione termica dei componenti, la necessità di proteggere le guarnizioni e il rischio di trasferimento di calore al sistema idraulico creano vincoli ingegneristici che rendono l'aumento oltre i 2200°C proibitivamente costoso e complesso per la maggior parte delle applicazioni.

Comprendere i Compromessi

Cercare semplicemente la classificazione di temperatura più alta può essere fuorviante. Una vera valutazione tecnica comporta il bilanciamento di fattori in competizione.

Temperatura più Alta vs. Longevità del Sistema

Far funzionare un forno costantemente alla sua temperatura massima assoluta accelererà in modo significativo il degrado dei componenti critici come gli elementi riscaldanti e l'isolamento. Ciò comporta maggiore manutenzione, costosi tempi di inattività e una minore affidabilità complessiva.

Uniformità vs. Temperatura di Picco

Per la lavorazione dei materiali, l'uniformità della temperatura attraverso il pezzo è spesso molto più importante della temperatura di picco raggiunta. Un forno che può mantenere una temperatura stabile e uniforme di 2000°C è infinitamente superiore a uno che può raggiungere i 2200°C in un punto ma presenta significative zone fredde altrove.

Costo Operativo

Raggiungere e mantenere temperature più elevate richiede una potenza elettrica esponenzialmente maggiore. Mette anche a dura prova i sistemi di vuoto e di raffreddamento ad acqua, aumentando ulteriormente i costi operativi e di manutenzione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno richiede l'adeguamento delle sue capacità ai tuoi obiettivi di processo specifici.

- Se la tua attenzione principale è la lavorazione di ceramiche avanzate o compositi (es. SiC, B4C): Avrai bisogno di un forno classificato per l'intervallo da 2000°C a 2200°C per ottenere una densificazione completa e uniforme.

- Se la tua attenzione principale è la sinterizzazione di metalli comuni o ceramiche a temperatura più bassa: Un forno con una temperatura massima inferiore (es. 1600°C) sarà più durevole, efficiente dal punto di vista energetico ed economico per le tue esigenze.

- Se la tua attenzione principale è la ricerca con materiali innovativi: Dai priorità a un sistema con controllo programmabile preciso su temperatura, pressione e atmosfera rispetto a uno con il tetto di temperatura assoluto più alto.

In definitiva, il forno ideale non è quello con il numero più alto, ma quello che fornisce le condizioni più stabili e ripetibili per il tuo processo specifico.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima Tipica | 2200°C (3992°F) |

| Componenti Chiave | Elementi riscaldanti (es. grafite), isolamento, sistema di pressione |

| Applicazioni Comuni | Ceramiche avanzate, compositi, sinterizzazione di metalli |

| Considerazioni Chiave | Uniformità della temperatura, longevità del sistema, costo operativo |

Hai bisogno di un forno affidabile ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche per una lavorazione dei materiali stabile e ripetibile. Contattaci oggi per discutere di come i nostri forni possono migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali