In sostanza, un composito ceramico/metallico prodotto tramite una pressa a vuoto offre una combinazione superiore di elevata resistenza, eccezionale resistenza all'usura e robusta stabilità termica. Il processo di pressatura a caldo sotto vuoto è fondamentale per ottenere un materiale denso e non poroso, che è la fonte di queste caratteristiche ad alte prestazioni.

Il vero vantaggio non risiede solo nelle proprietà della ceramica e del metallo, ma in come il processo di pressatura a vuoto li fonde in un composito quasi perfetto, completamente denso, privo dei difetti e delle impurità che compromettono le prestazioni.

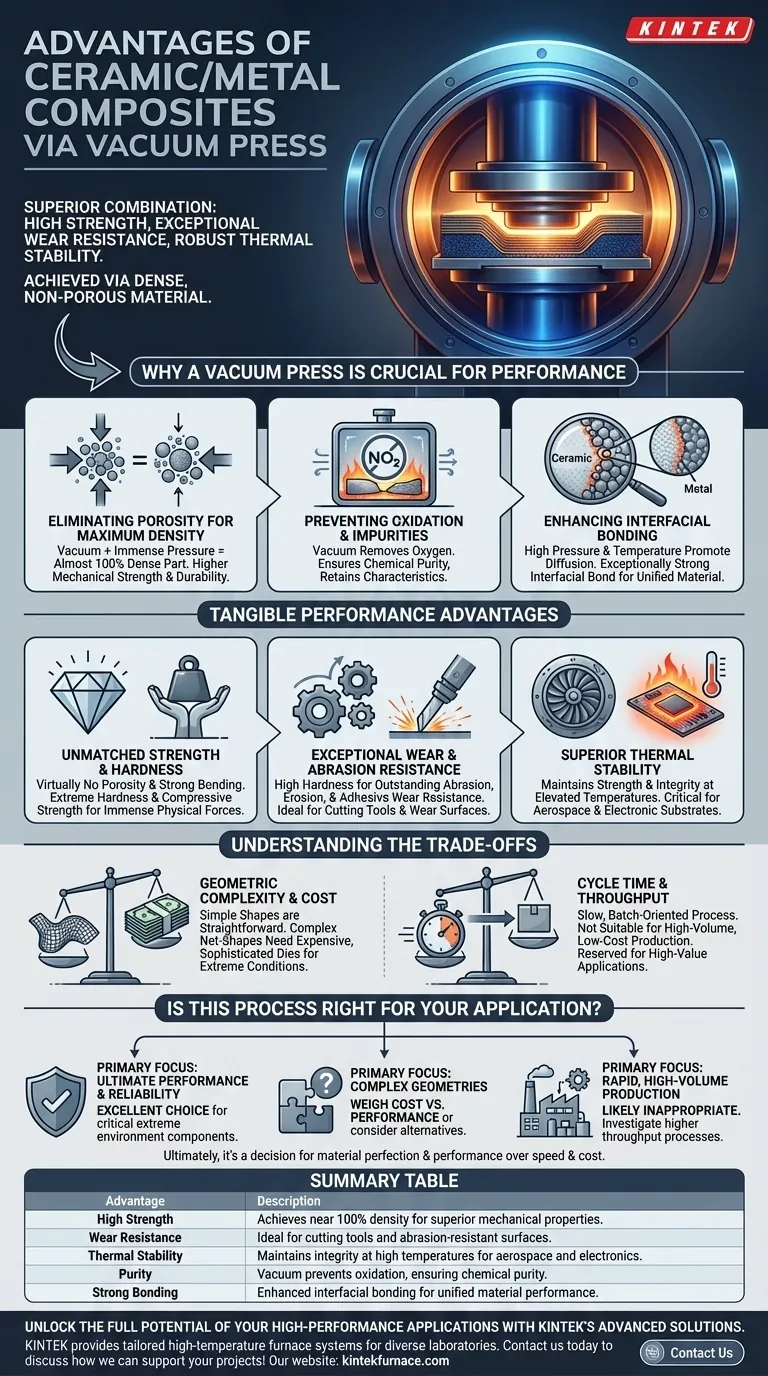

Perché una Pressa a Vuoto è Cruciale per le Prestazioni

Il processo di produzione è inseparabile dalle proprietà del materiale finale. L'uso di una pressa a caldo a vuoto è una scelta deliberata per creare un materiale con difetti minimi e massime prestazioni.

Eliminare la Porosità per la Massima Densità

La combinazione di vuoto e immensa pressione compatta fisicamente le polveri ceramiche e metalliche. Questo processo espelle i vuoti e le sacche d'aria, risultando in un pezzo finale quasi al 100% denso.

La porosità è un punto primario di cedimento nei materiali, e la sua eliminazione si traduce direttamente in una resistenza meccanica e durabilità significativamente maggiori.

Prevenire l'Ossidazione e le Impurità

Il riscaldamento dei metalli alle alte temperature richieste per la sinterizzazione causa tipicamente ossidazione, che degrada le loro proprietà. L'ambiente sotto vuoto rimuove l'ossigeno, prevenendo queste reazioni chimiche indesiderate.

Ciò assicura che il composito finale sia chimicamente puro e che sia i componenti ceramici che quelli metallici mantengano le loro caratteristiche previste.

Migliorare il Legame Interfacciale

L'alta pressione e la temperatura applicate durante il processo promuovono la diffusione al confine tra le particelle ceramiche e metalliche. Ciò crea un legame interfacciale eccezionalmente forte.

È questo legame robusto che permette al composito di agire come un unico materiale unificato, trasferendo efficacemente i carichi tra la ceramica dura e la matrice metallica più tenace.

I Vantaggi Tangibili delle Prestazioni

La microstruttura quasi perfetta creata dal metodo della pressa a vuoto porta direttamente a una serie di proprietà ingegneristiche altamente desiderabili.

Resistenza e Durezza Ineguagliabili

Con praticamente nessuna porosità e un forte legame interno, questi compositi mostrano estrema durezza e resistenza alla compressione. Ciò li rende ideali per componenti che devono sopportare immense forze fisiche senza deformarsi o fratturarsi.

Eccezionale Resistenza all'Usura e all'Abrasione

L'elevata durezza, contribuita principalmente dalla fase ceramica, offre un'eccezionale resistenza all'abrasione, all'erosione e all'usura adesiva. Questo è il motivo per cui questi materiali sono utilizzati per utensili da taglio di alta gamma e superfici resistenti all'usura.

Stabilità Termica Superiore

Questi compositi mantengono la loro resistenza e integrità strutturale a temperature elevate dove la maggior parte dei metalli convenzionali fallirebbe. Questa proprietà è fondamentale per i componenti aerospaziali esigenti come le parti di turbine e per i substrati elettronici che devono dissipare efficacemente il calore.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. Comprendere le limitazioni della pressatura a caldo sotto vuoto è fondamentale per prendere una decisione informata.

Complessità Geometrica e Costo

Forme semplici come piastre, blocchi e cilindri sono semplici da produrre con questo metodo. Tuttavia, la produzione di parti complesse a forma netta è una sfida significativa.

Richiede stampi di pressatura altamente sofisticati e costosi che possono sopportare temperature e pressioni estreme, rendendo il costo degli utensili un fattore importante per design complessi.

Tempo di Ciclo e Produttività

La pressatura a caldo sotto vuoto è un processo intrinsecamente lento e orientato alla produzione a lotti. Il tempo richiesto per il riscaldamento, la pressatura e il raffreddamento limita la produttività, rendendolo inadatto per la produzione ad alto volume e a basso costo.

Questo processo è riservato ad applicazioni di alto valore in cui le prestazioni eccezionali giustificano il tempo di produzione più lungo e i costi associati.

Questo Processo è Adatto alla Tua Applicazione?

La scelta di questo materiale e processo dipende interamente dalle priorità specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: i compositi pressati a vuoto sono un'ottima scelta per componenti critici in ambienti estremi dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è la produzione di geometrie complesse: devi valutare attentamente l'alto costo degli stampi sofisticati rispetto ai guadagni in termini di prestazioni o considerare processi alternativi.

- Se il tuo obiettivo principale è la produzione rapida e ad alto volume: questo metodo è probabilmente inappropriato e dovresti indagare processi orientati a una maggiore produttività.

In definitiva, scegliere un composito ceramico/metallico pressato a vuoto è una decisione che privilegia la perfezione del materiale e le prestazioni rispetto alla velocità di produzione e al costo.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Alta Resistenza | Raggiunge quasi il 100% di densità per proprietà meccaniche superiori. |

| Resistenza all'Usura | Ideale per utensili da taglio e superfici resistenti all'abrasione. |

| Stabilità Termica | Mantiene l'integrità ad alte temperature per applicazioni aerospaziali ed elettroniche. |

| Purezza | Il vuoto previene l'ossidazione, garantendo la purezza chimica. |

| Forte Legame | Legame interfacciale migliorato per prestazioni unificate del materiale. |

Sblocca il pieno potenziale delle tue applicazioni ad alte prestazioni con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, fornendo compositi ceramico/metallici affidabili per usi critici. Pronto a migliorare le prestazioni dei tuoi materiali? Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali