Nella loro essenza, i forni a pressa a caldo sottovuoto hanno trasformato la lavorazione dei materiali combinando tre elementi critici – alta temperatura, alta pressione e un vuoto controllato – in un unico processo sinergico. Questa capacità unica consente la fabbricazione di materiali avanzati con una densità quasi perfetta e proprietà meccaniche superiori, cosa impossibile da ottenere solo con metodi convenzionali di riscaldamento o pressatura.

La vera innovazione di una pressa a caldo sottovuoto non è solo l'applicazione di calore o pressione, ma il controllo simultaneo di entrambi in un ambiente privo di contaminanti atmosferici. Questa sinergia supera i limiti fondamentali dei materiali, consentendo la creazione di componenti più resistenti, puri e complessi.

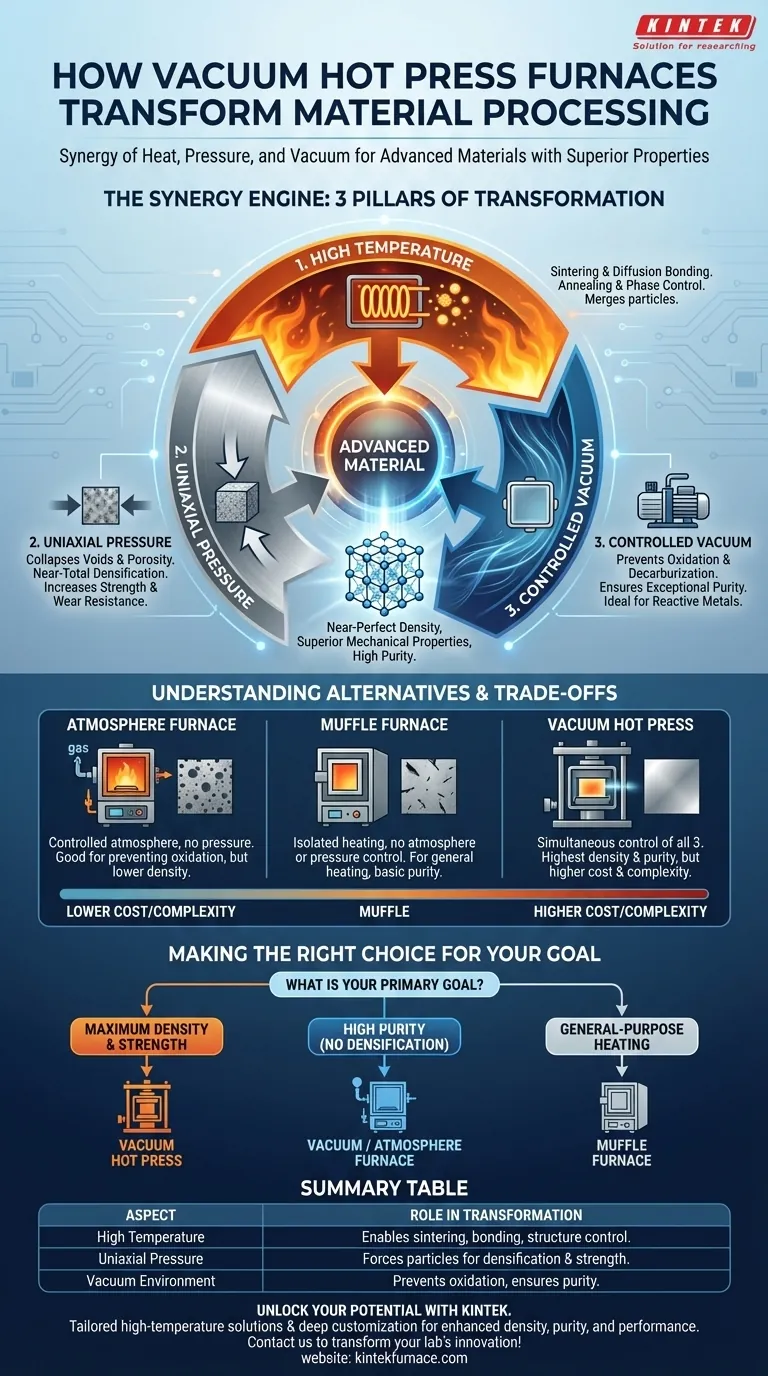

I Pilastri della Trasformazione: Calore, Pressione e Vuoto

L'impatto rivoluzionario della pressatura a caldo sottovuoto deriva dal modo in cui manipola con precisione tre fattori fisici. Ognuno svolge un ruolo distinto e cruciale nel modificare la struttura fondamentale di un materiale.

Il Ruolo dell'Alta Temperatura

L'alta temperatura fornisce l'energia termica necessaria per avviare processi critici come la sinterizzazione e la saldatura per diffusione. Ciò consente alle singole particelle di materiale di fondersi e legarsi, riducendo le lacune interne.

Il controllo della temperatura è inoltre essenziale per la ricottura e la gestione delle trasformazioni di fase all'interno del materiale, consentendo agli ingegneri di mettere a punto la sua struttura cristallina finale e le proprietà.

La Forza della Pressione Assiale

Mentre il calore incoraggia le particelle a legarsi, l'alta pressione le forza fisicamente insieme. Questa forza meccanica è fondamentale per collassare i vuoti interni e la porosità che il solo calore non può eliminare.

Il risultato è un materiale con una densificazione quasi totale. Questo è il meccanismo principale per aumentare drasticamente la durezza, la resistenza all'usura e la resistenza meccanica complessiva di un materiale.

Il Potere del Vuoto

L'ambiente a vuoto è l'eroe non celebrato del processo. Rimuovendo aria e altri gas, previene completamente l'ossidazione e la decarburazione, specialmente quando si lavora con metalli e leghe reattive.

Ciò assicura che il prodotto finale abbia una purezza eccezionale, fondamentale per le applicazioni in elettronica, impianti medici e ricerca avanzata, dove anche una minima contaminazione può causare un guasto catastrofico.

Comprendere i Compromessi e le Alternative

Sebbene potente, una pressa a caldo sottovuoto è uno strumento specializzato. Comprendere il suo posto tra le altre tecnologie di lavorazione termica è fondamentale per apprezzarne i vantaggi specifici.

Rispetto ai Forni a Atmosfera

I forni a atmosfera forniscono anch'essi un ambiente controllato e privo di ossigeno per il trattamento termico. Tuttavia, mancano del sistema di alta pressione integrato.

Sono eccellenti per prevenire l'ossidazione durante la sinterizzazione o la ricottura, ma non possono raggiungere lo stesso livello di densificazione di una pressa a caldo. Sono una scelta adatta quando la densità non è la preoccupazione principale.

Rispetto ai Forni a Muffola

I forni a muffola sono dispositivi più semplici che isolano il materiale dagli elementi riscaldanti, prevenendo la contaminazione diretta dai sottoprodotti della combustione. Offrono una buona uniformità della temperatura per il trattamento termico generale.

Tuttavia, non offrono alcun controllo sull'atmosfera (a meno che non venga spurgata con un gas) e nessuna capacità di pressione. Sono più adatti per applicazioni di base in cui la purezza atmosferica e la densificazione non sono critiche.

Il Compromesso Principale: Costo e Complessità

Il principale svantaggio della tecnologia a pressa a caldo sottovuoto è il suo costo significativo e la complessità operativa rispetto ai forni più semplici. I sistemi necessari per generare e mantenere contemporaneamente alto vuoto, alta pressione e alta temperatura sono intrinsecamente sofisticati e costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno corretta dipende interamente dalle proprietà desiderate del materiale finale. La tua decisione dovrebbe essere guidata dal problema ingegneristico specifico che devi risolvere.

- Se la tua attenzione principale è ottenere la massima densità e resistenza meccanica: Una pressa a caldo sottovuoto è impareggiabile, poiché la combinazione di pressione e calore è essenziale per eliminare la porosità.

- Se la tua attenzione principale è il trattamento termico di elevata purezza senza densificazione: Un forno sottovuoto standard o un forno a atmosfera controllata fornisce la protezione necessaria contro l'ossidazione a un costo inferiore.

- Se la tua attenzione principale è il riscaldamento per uso generale o l'incenerimento: Un forno a muffola offre una soluzione affidabile ed economica quando il controllo preciso dell'atmosfera non è un requisito.

In definitiva, comprendere la peculiare interazione di calore, pressione e vuoto è la chiave per sfruttare questa tecnologia per l'innovazione dei materiali di prossima generazione.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Trasformazione |

|---|---|

| Alta Temperatura | Consente la sinterizzazione, la saldatura per diffusione e le trasformazioni di fase per il legame e il controllo della struttura del materiale. |

| Pressione Assiale | Forza le particelle insieme per eliminare i vuoti, raggiungendo una densificazione quasi totale e una maggiore resistenza meccanica. |

| Ambiente Sottovuoto | Previene l'ossidazione e la decarburazione, garantendo un'elevata purezza del materiale per applicazioni sensibili. |

| Vantaggi Chiave | Densità superiore, proprietà meccaniche e purezza rispetto ai metodi convenzionali. |

Sblocca il pieno potenziale della tua lavorazione dei materiali con i forni a pressa a caldo sottovuoto avanzati di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo densità, purezza e prestazioni migliorate. Contattaci oggi per discutere come la nostra esperienza può trasformare i tuoi progetti e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?