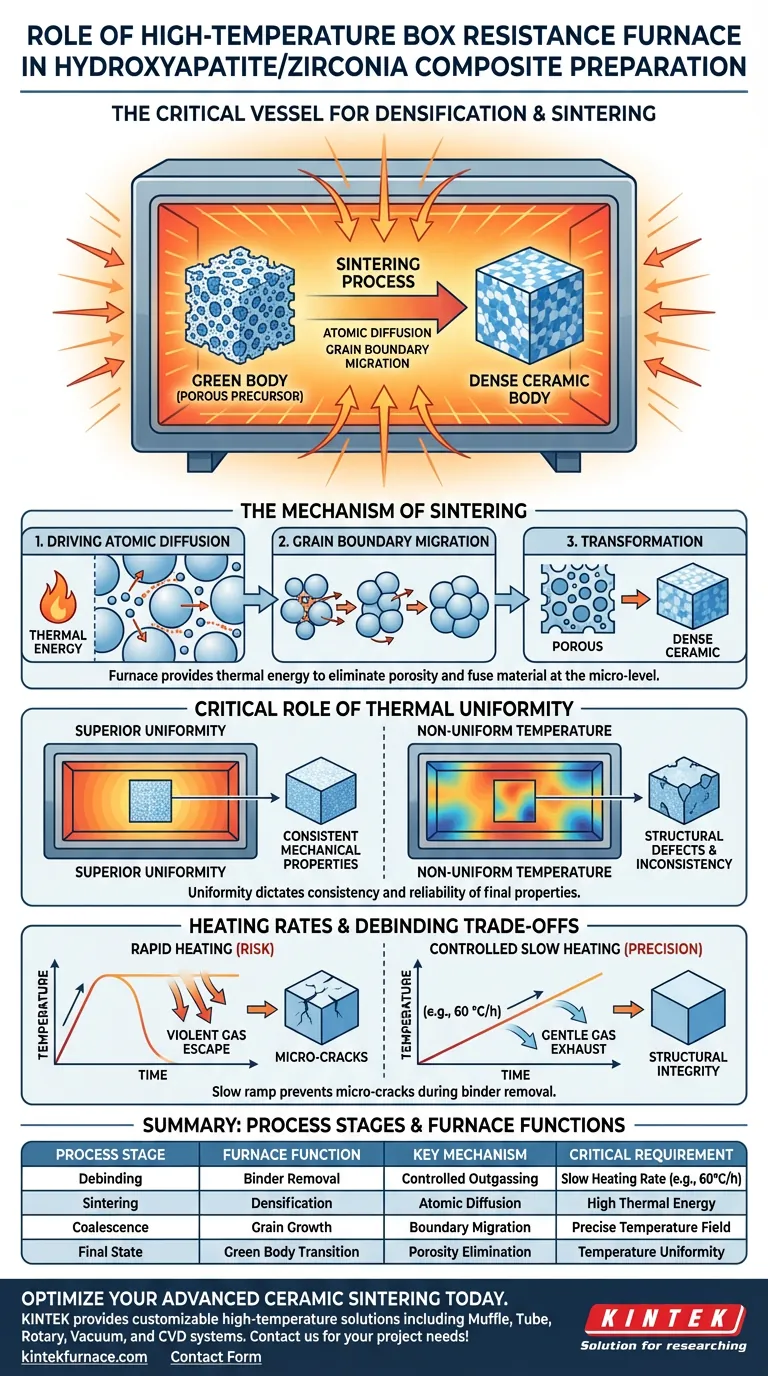

Il forno a resistenza a scatola ad alta temperatura funge da recipiente critico per la densificazione. Fornisce l'ambiente termico rigorosamente controllato necessario per trasformare un "corpo verde" poroso di idrossiapatite e zirconia in un composito ceramico solido e denso. Questo processo, noto come sinterizzazione, si basa sulla capacità del forno di mantenere specifiche alte temperature per fondere il materiale a livello micro.

Il forno fornisce l'energia termica necessaria per guidare la diffusione atomica e la migrazione dei bordi dei grani, eliminando efficacemente la porosità tra le particelle di polvere. Di conseguenza, l'uniformità del campo di temperatura del forno detta direttamente la consistenza e l'affidabilità delle proprietà meccaniche finali del composito.

Il Meccanismo di Sinterizzazione

La funzione principale del forno a muffola è facilitare la trasformazione fisica del materiale da un compatto di polvere sciolta a un solido unificato.

Guida alla Diffusione Atomica

All'interno della camera del forno, l'energia termica agisce come catalizzatore per il movimento a livello atomico.

A specifiche alte temperature, questa energia guida la diffusione atomica, facendo muovere gli atomi attraverso i bordi delle particelle di polvere di idrossiapatite e zirconia.

Migrazione dei Bordi dei Grani

Man mano che la diffusione accelera, l'ambiente del forno facilita la migrazione dei bordi dei grani.

Questo processo consente ai singoli grani all'interno della polvere di coalescere e crescere. Questa migrazione è essenziale per chiudere gli spazi (pori) tra le particelle.

Trasformazione da Corpo Verde a Ceramica

L'obiettivo finale di questo trattamento termico è la conversione del "corpo verde" (il precursore pressato e poroso).

Attraverso il calore sostenuto del forno, il materiale perde la sua natura porosa e diventa un corpo ceramico denso, raggiungendo le caratteristiche strutturali richieste per le prestazioni.

Il Ruolo Critico dell'Uniformità Termica

Mentre la generazione di calore è la funzione di base del forno, il suo *valore* risiede in quanto uniformemente viene distribuito questo calore.

Garantire la Consistenza Meccanica

Il riferimento primario evidenzia che la superiore uniformità del campo di temperatura della camera è non negoziabile.

Se la temperatura varia attraverso la camera del forno, la velocità di diffusione atomica varierà attraverso il campione composito.

Prevenire Difetti Strutturali

Un campo termico uniforme garantisce che la densificazione avvenga uniformemente in tutto il materiale.

Senza questa uniformità, il composito di idrossiapatite/zirconia soffrirà di proprietà meccaniche incoerenti, creando punti deboli dove la sinterizzazione è stata incompleta.

Comprendere i Compromessi: Velocità di Riscaldamento e Sgocciolamento

Mentre l'attenzione principale è sulla sinterizzazione, il forno svolge anche un ruolo vitale nella fase precedente di "sgocciolamento", dove un funzionamento improprio può distruggere il materiale.

Il Rischio di Riscaldamento Rapido

Prima della sinterizzazione completa, i leganti organici residui devono essere rimossi dal composito.

Se la temperatura del forno aumenta troppo rapidamente, i gas generati dalla decomposizione dei leganti fuoriusciranno violentemente da tra le particelle di zirconia.

Prevenire Micro-Crepe

Per mitigare ciò, il forno deve essere in grado di velocità di riscaldamento estremamente lente e controllate (ad es. 60 °C/h).

Questa lenta rampa impedisce la formazione di micro-crepe, garantendo l'integrità strutturale del componente prima ancora che raggiunga le temperature di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La preparazione efficace di compositi di idrossiapatite/zirconia richiede il bilanciamento di calore elevato per la sinterizzazione con un controllo preciso per l'integrità strutturale.

- Se la tua attenzione principale è la consistenza meccanica: Dai priorità a un forno con un campo di temperatura certificato e ad alta uniformità per garantire una densificazione uniforme in tutto il corpo ceramico.

- Se la tua attenzione principale è l'integrità strutturale: Assicurati che il tuo forno consenta velocità di riscaldamento programmabili e a bassa velocità per facilitare lo scarico delicato dei gas leganti senza causare micro-crepe.

Il successo dipende non solo dal raggiungimento della temperatura target, ma dall'uniformità del calore e dalla precisione della velocità di rampa utilizzata per raggiungerla.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno | Meccanismo Chiave | Requisito Critico |

|---|---|---|---|

| Sgocciolamento | Rimozione Legante | Controllo Sfiato Gas | Lenta Velocità di Riscaldamento (ad es. 60°C/h) |

| Sinterizzazione | Densificazione | Diffusione Atomica | Elevata Energia Termica |

| Coalescenza | Crescita dei Grani | Migrazione dei Bordi | Campo di Temperatura Preciso |

| Stato Finale | Transizione Corpo Verde | Eliminazione Porosità | Uniformità di Temperatura |

Ottimizza Oggi la Tua Sinterizzazione di Ceramiche Avanzate

La precisione è la differenza tra un composito durevole e un cedimento strutturale. KINTEK fornisce soluzioni termiche ad alta temperatura leader del settore, progettate specificamente per rigorose applicazioni di scienza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche velocità di rampa e standard di uniformità.

Sia che tu stia preparando compositi di idrossiapatite/zirconia o bioceramiche avanzate, KINTEK garantisce che il tuo laboratorio sia attrezzato per il successo. Contattaci oggi per discutere le tue esigenze di progetto uniche!

Guida Visiva

Riferimenti

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la procedura corretta dopo aver completato un esperimento con il forno a muffola? Garantire sicurezza e accuratezza nel tuo laboratorio

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione di un forno a muffola da laboratorio nella preparazione di nanosheet di BiVO4? Ottimizza le prestazioni del tuo materiale

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nell'industria farmaceutica? Garantire precisione e purezza nello sviluppo dei farmaci

- Quali materiali vengono utilizzati nella costruzione dei forni a muffola? Componenti chiave per le prestazioni ad alta temperatura

- Perché il forno a resistenza a cassa è considerato importante in ambito industriale e scientifico? Scopri la sua versatilità e precisione

- Come viene utilizzato un forno a muffola per l'ingegneria dei difetti in delta-MnO2? Trattamento termico di precisione per difetti ottimali

- Quali sono i principali meccanismi di trasferimento del calore in un forno a pozzo? Padroneggiare Radiazione e Convezione per un Riscaldamento Ottimale