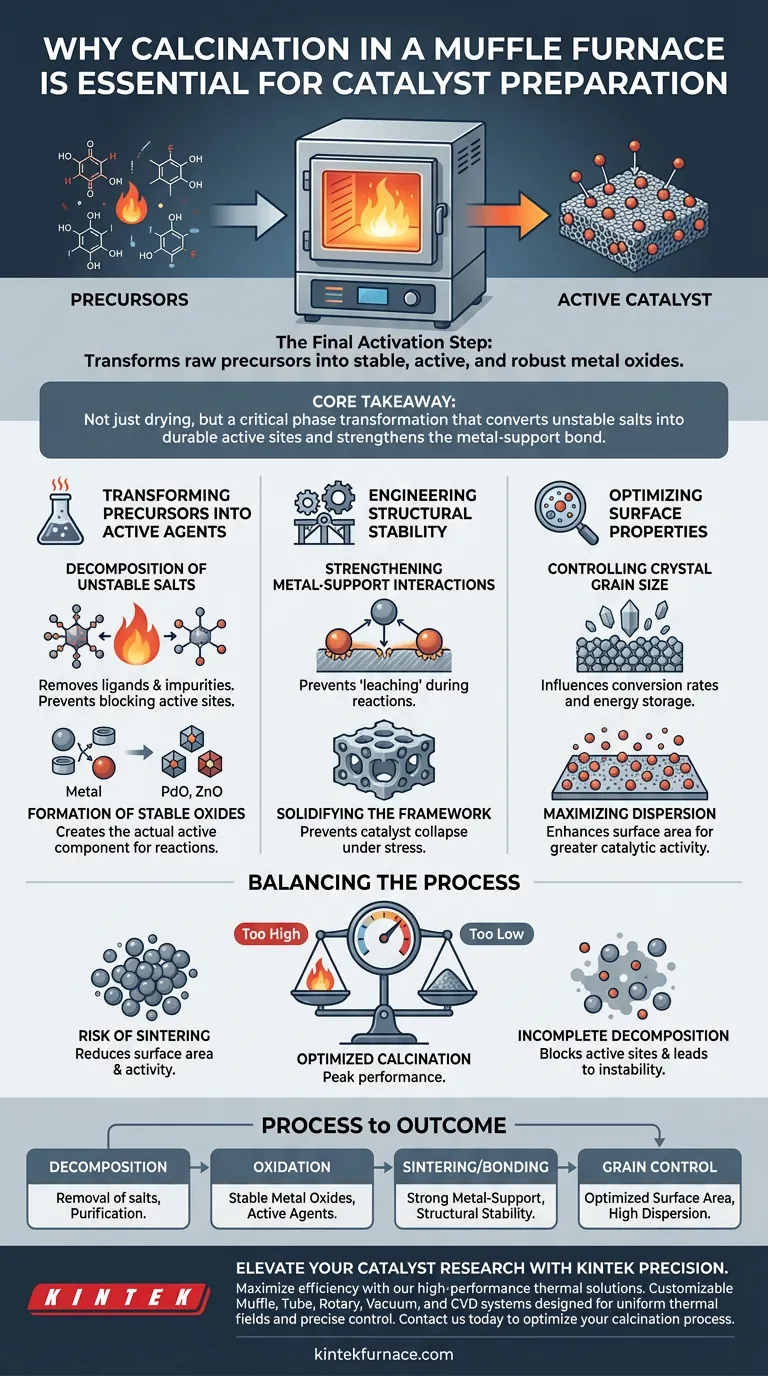

Il trattamento termico finale in un forno a muffola è il passaggio definitivo che attiva un catalizzatore. Trasforma i precursori chimici grezzi in ossidi metallici stabili e attivi attraverso la decomposizione termica controllata in atmosfera d'aria. Questo processo ancora i metalli attivi al loro supporto, garantendo che il catalizzatore sia chimicamente attivo e meccanicamente robusto per resistere alle condizioni di reazione.

Concetto chiave La calcinazione non è semplicemente un processo di essiccazione; è una fase critica di trasformazione. Converte i sali metallici instabili in siti attivi durevoli, rafforza il legame strutturale tra il metallo e il vettore e ottimizza le proprietà superficiali per massimizzare l'efficienza catalitica.

Trasformare i Precursori in Agenti Attivi

La funzione principale del forno a muffola durante questa fase è facilitare un cambiamento chimico, non solo fisico.

Decomposizione di Sali Instabili

I precursori grezzi del catalizzatore contengono spesso ligandi o sali, come nitrati o acetilacetonati. Il forno a muffola fornisce un ambiente di ossidazione controllato (tipicamente intorno a 300°C - 500°C) per decomporre completamente questi materiali.

Rimozione delle Impurità

Mentre i precursori si scompongono, le impurità anioniche residue vengono espulse dal materiale. Questa purificazione impedisce a questi residui di bloccare i siti attivi o di interferire con la reazione chimica finale.

Formazione di Ossidi Stabili

Il trattamento termico converte i componenti metallici nei loro stati ossidi stabili (ad esempio, Ossido di Palladio, Ossido di Zinco o Ossido di Nichel). Questa trasformazione di fase è essenziale, poiché la forma ossida serve solitamente come componente attivo effettivo nelle reazioni come la transesterificazione.

Ingegnerizzazione della Stabilità Strutturale

Oltre alla composizione chimica, il forno a muffola garantisce la durabilità fisica del catalizzatore.

Rafforzamento delle Interazioni Metallo-Supporto

Il campo termico uniforme all'interno del forno promuove una forte interazione tra il metallo attivo e il materiale di supporto. Questo legame è fondamentale per prevenire il "lisciviazione", dove i metalli attivi si staccano dal vettore durante le reazioni in fase liquida.

Solidificazione della Struttura

Per i supporti derivati da metodi idrotermali, come la boehmite, la calcinazione guida la trasformazione in fasi stabili come l'allumina. Questo crea una struttura robusta con elevata stabilità strutturale, impedendo al catalizzatore di collassare sotto stress.

Creazione di Eterogiunzioni

Nei materiali compositi complessi, la sinterizzazione ad alta temperatura induce il legame termochimico tra i diversi componenti. Questo può formare strutture di eterogiunzione stabili, vitali per applicazioni avanzate come la fotocatalisi.

Ottimizzazione delle Proprietà Superficiali

Le prestazioni di un catalizzatore sono definite dalla sua architettura superficiale, che viene finalizzata durante la calcinazione.

Controllo delle Dimensioni dei Cristalli

Il controllo preciso della temperatura consente la crescita regolata dei cristalli. La gestione di questa crescita è vitale, poiché la dimensione dei cristalli influisce direttamente sui tassi di conversione e sulle capacità di accumulo di energia.

Massimizzazione della Dispersione

Una corretta calcinazione garantisce che i componenti metallici, come il rame, siano altamente dispersi sul supporto anziché aggregati. L'elevata dispersione aumenta l'area superficiale disponibile per le reazioni, migliorando direttamente l'attività catalitica.

Comprendere i Compromessi

Sebbene la calcinazione sia essenziale, i parametri devono essere attentamente bilanciati per evitare di degradare il catalizzatore.

Il Rischio di Sinterizzazione

Se la temperatura è troppo alta o la durata è troppo lunga, le particelle metalliche attive possono aggregarsi (sinterizzare). Ciò riduce drasticamente l'area superficiale specifica e abbassa l'attività complessiva del catalizzatore.

Decomposizione Incompleta

Al contrario, se la temperatura è troppo bassa, i precursori potrebbero non decomporsi completamente. Ciò lascia impurità che bloccano i siti attivi e portano a prestazioni catalitiche instabili.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici scelti per il processo del forno a muffola dovrebbero essere allineati con i requisiti specifici della tua reazione catalitica.

- Se il tuo obiettivo principale è la Stabilità a Lungo Termine: Dai priorità a temperature più elevate o a durate più lunghe per massimizzare l'interazione metallo-supporto e la resistenza alla lisciviazione.

- Se il tuo obiettivo principale è l'Elevata Reattività: Concentrati su un controllo della temperatura preciso e moderato per massimizzare la dispersione dei siti attivi e minimizzare la crescita dei cristalli.

In definitiva, il forno a muffola trasforma una miscela fragile di sostanze chimiche in uno strumento robusto e ad alte prestazioni in grado di guidare le reazioni industriali.

Tabella Riassuntiva:

| Fase del Processo | Funzione Primaria | Risultato Chiave |

|---|---|---|

| Decomposizione | Rimozione di ligandi/sali (es. nitrati) | Purificazione dei siti attivi |

| Ossidazione | Conversione in ossidi metallici stabili | Formazione di agenti chimici attivi |

| Sinterizzazione/Legame | Rafforzamento dell'interazione metallo-supporto | Prevenzione della lisciviazione e del collasso strutturale |

| Controllo dei Cristalli | Crescita termica regolata | Area superficiale ottimizzata e alta dispersione |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Massimizza la tua efficienza catalitica con soluzioni termiche ad alte prestazioni. KINTEK fornisce sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD all'avanguardia e personalizzabili, progettati per le rigorose esigenze della scienza dei materiali e della R&S. La nostra produzione esperta garantisce campi termici uniformi e un controllo preciso della temperatura, essenziali per prevenire la sinterizzazione e garantire un'elevata dispersione metallica.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come i nostri forni ad alta temperatura avanzati possono guidare la tua innovazione industriale.

Guida Visiva

Riferimenti

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato un forno a muffola da laboratorio ad alta temperatura per ottenere la specifica struttura cristallina dei catalizzatori LaFeO3?

- Qual era lo scopo iniziale di un forno a muffola e come si è evoluto? Scopri il suo viaggio da scudo contro la contaminazione a strumento di precisione

- Quali condizioni sperimentali fornisce un forno a muffola programmabile per i rivestimenti ignifughi? Precisione di laboratorio

- Qual è la funzione di un forno a muffola durante la calcinazione dei catalizzatori? Padroneggia la trasformazione biomassa-catalizzatore

- Quali condizioni sperimentali fornisce un piccolo forno elettrico ad alta temperatura per i cuscinetti in grafite?

- Qual è la funzione della camera di muffola nel forno? Garantire purezza e riscaldamento uniforme

- Quali sono le caratteristiche principali del design di una fornace a muffola? Scopri il riscaldamento di precisione e la sicurezza

- Qual è la funzione di un forno a muffola nella preparazione delle materie prime del vetro al fosfato? Approfondimenti degli esperti