Nella lavorazione della ceramica, le muffole sono lo strumento definitivo per trasformare polveri fini in materiali densi, solidi e ad alte prestazioni. Ciò si ottiene attraverso il processo di sinterizzazione, che richiede l'applicazione precisa di alte temperature all'interno di un ambiente rigorosamente controllato. Questo controllo del calore e dell'atmosfera è ciò che consente agli ingegneri di dettare le proprietà finali della ceramica, come la sua durezza, densità e resistenza termica.

Il valore fondamentale di una muffola non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di fornire un ambiente incontaminato e altamente controllato. Questo isola il materiale ceramico da contaminanti e reazioni chimiche indesiderate, garantendo che il prodotto finito raggiunga le proprietà ingegneristiche progettate.

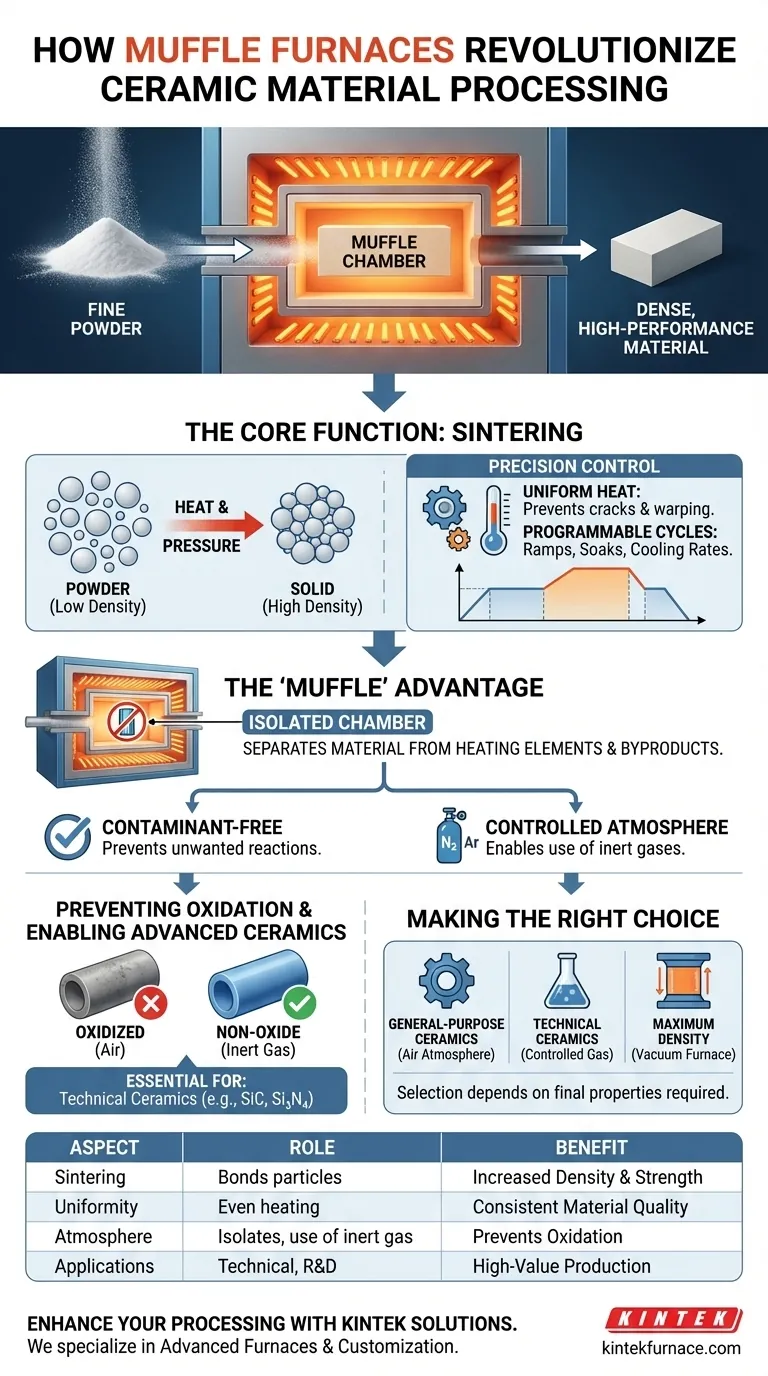

La Funzione Principale: Dalla Polvere al Solido

L'uso principale di una muffola nella ceramica è quello di eseguire il processo di sinterizzazione con eccezionale precisione. Questo implica molto più che semplicemente riscaldare il materiale.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo di trattamento termico che lega insieme le particelle ceramiche a temperature inferiori al loro punto di fusione. Invece di fondere e solidificare, gli atomi nelle particelle si diffondono attraverso i confini, fondendoli in una massa solida e coerente. Ciò riduce la porosità e aumenta significativamente la densità e la resistenza del materiale.

Il Ruolo del Calore Uniforme

Le muffole sono progettate per fornire una eccezionale uniformità di temperatura attraverso una combinazione di trasferimento di calore radiativo e convettivo. Questo assicura che l'intero componente ceramico si riscaldi e si raffreddi alla stessa velocità, prevenendo stress interni, crepe o deformazioni che deriverebbero da temperature disomogenee.

Controllo Preciso della Temperatura

Il raggiungimento di proprietà specifiche del materiale dipende da un profilo di riscaldamento e raffreddamento preciso. Le muffole consentono agli operatori di programmare velocità di rampa controllate (quanto velocemente la temperatura sale), tempi di permanenza (quanto a lungo rimane a una temperatura di picco) e velocità di raffreddamento. Questo ciclo è fondamentale per sviluppare la struttura cristallina e la densità desiderate.

Perché la "Muffola" è Fondamentale

Il termine "muffola" si riferisce alla caratteristica principale del design del forno: una camera interna isolata che separa il materiale in lavorazione dagli elementi riscaldanti e da eventuali sottoprodotti della combustione.

Isolamento dai Contaminanti

In un forno a fuoco diretto, i sottoprodotti della combustione del carburante possono contaminare il materiale, portando a scolorimenti o indesiderate alterazioni chimiche. La muffola agisce come una barriera fisica, garantendo che l'atmosfera che circonda la ceramica sia pura e consista solo dei gas previsti.

Abilitazione di Atmosfere Controllate

Poiché la muffola è una camera sigillata, l'atmosfera all'interno può essere gestita con cura. L'aria può essere spurgata e sostituita con un gas specifico, come l'azoto o l'argon. Questa capacità è fondamentale per la lavorazione di ceramiche avanzate, non ossidiche.

Prevenzione dell'Ossidazione

Molte ceramiche tecniche ad alte prestazioni, come il carburo di silicio (SiC) o il nitruro di silicio (Si₃N₄), si ossidano facilmente ad alte temperature se esposte all'ossigeno. Un'atmosfera controllata di gas inerte come l'azoto previene queste reazioni indesiderate, preservando l'integrità chimica del materiale e garantendo che soddisfi le specifiche di prestazione per applicazioni aerospaziali o biomediche.

Comprendere i Compromessi e le Alternative

Sebbene potenti, una muffola standard fa parte di una più ampia famiglia di strumenti di lavorazione ad alta temperatura. Comprendere le distinzioni è fondamentale per selezionare il processo giusto.

Atmosfera vs. Vuoto: Una Distinzione Chiave

Per le applicazioni di massima purezza, viene spesso utilizzato un forno a vuoto. Invece di sostituire l'aria con un gas inerte, un forno a vuoto rimuove quasi tutti i gas atmosferici. Questo è il metodo definitivo per minimizzare la porosità e prevenire qualsiasi reazione atmosferica, contribuendo a produrre ceramiche con densità quasi teorica e resistenza meccanica superiore.

Limitazioni e Considerazioni

Le muffole sono tipicamente utilizzate per la lavorazione in batch, il che può influenzare la produttività rispetto ai metodi di riscaldamento continuo. I loro tempi di ciclo, che includono rampe di riscaldamento e raffreddamento controllate, possono essere lunghi, rendendole ideali per la ricerca, lo sviluppo e la produzione di componenti di alto valore piuttosto che per articoli ad alto volume e basso costo.

Versatilità Oltre la Ceramica

Gli stessi principi di controllo termico e isolamento atmosferico rendono le muffole essenziali in altri campi. Sono utilizzate per la ricottura di wafer semiconduttori, il trattamento termico di metalli come acciaio e rame e processi analitici come la cenere di campioni in laboratorio.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno dipende direttamente dalle proprietà finali che il tuo materiale richiede. La scelta tra aria, un'atmosfera di gas controllata o il vuoto è la decisione più critica.

- Se il tuo obiettivo principale sono ceramiche generiche o materiali a base di ossido: Una muffola standard con controllo preciso della temperatura in atmosfera d'aria è spesso sufficiente.

- Se il tuo obiettivo principale è lo sviluppo di ceramiche tecniche ad alte prestazioni (come SiC o Si₃N₄): Un forno con controlli atmosferici avanzati (come azoto o argon) è essenziale per prevenire l'ossidazione.

- Se il tuo obiettivo principale è raggiungere la massima densità e purezza per applicazioni estreme: Un forno a vuoto è la scelta superiore, in quanto fornisce l'ambiente di lavorazione più pulito possibile.

In definitiva, padroneggiare l'ambiente del forno è la chiave per padroneggiare le proprietà finali del tuo materiale ceramico.

Tabella Riepilogativa:

| Aspetto | Ruolo nella Lavorazione della Ceramica |

|---|---|

| Sinterizzazione | Lega le particelle ceramiche ad alte temperature per aumentare densità e resistenza senza fusione. |

| Uniformità di Temperatura | Assicura un riscaldamento uniforme per prevenire crepe e deformazioni e garantire una qualità costante del materiale. |

| Controllo dell'Atmosfera | Isola le ceramiche dai contaminanti e consente l'uso di gas inerti per prevenire l'ossidazione. |

| Applicazioni | Ideale per ceramiche tecniche, ricottura e incenerimento nella ricerca e nella produzione di alto valore. |

Pronto a migliorare la lavorazione dei tuoi materiali ceramici con soluzioni su misura per alte temperature? Alla KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni avanzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico