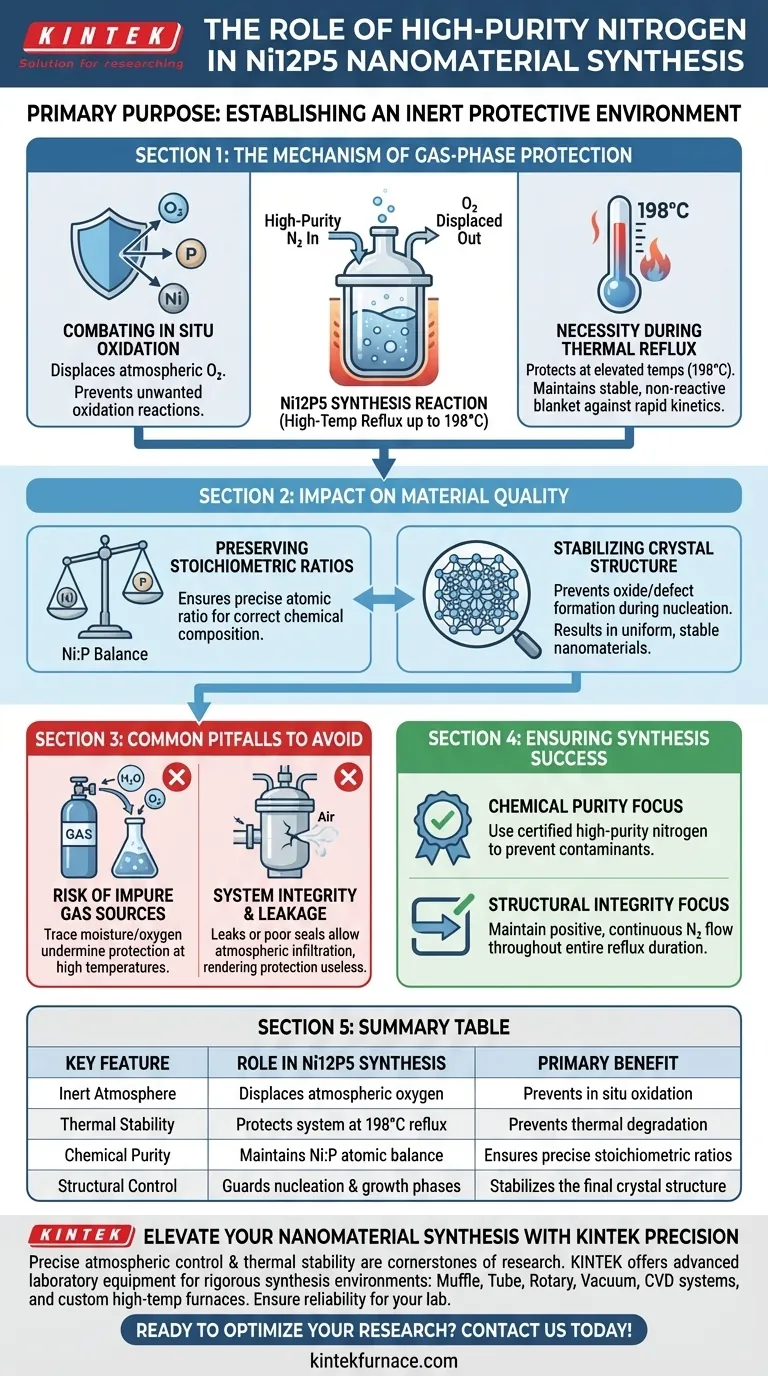

Lo scopo principale dell'introduzione di gas azoto ad alta purezza è quello di creare un ambiente protettivo inerte. Durante la sintesi chimica dei nanomateriali Ni12P5, questo scudo gassoso impedisce al sistema di reazione di subire ossidazione in situ. Questa protezione è particolarmente critica durante i processi di riflusso ad alta temperatura, che possono raggiungere fino a 198°C.

Spostando efficacemente l'ossigeno atmosferico, l'azoto ad alta purezza garantisce che i fosfuri di nichel risultanti mantengano il loro preciso rapporto stechiometrico e la stabilità della struttura cristallina durante la fase di riscaldamento.

Il Meccanismo di Protezione in Fase Gassosa

Combattere l'Ossidazione In Situ

La sintesi chimica dei fosfuri metallici come il Ni12P5 è altamente sensibile all'atmosfera circostante. Se lasciati esposti, i componenti reattivi interagiranno con l'ossigeno piuttosto che formare il composto desiderato.

L'azoto ad alta purezza agisce come una barriera fisica. Sposta l'aria all'interno del recipiente di reazione, impedendo all'ossidazione in situ di compromettere il percorso chimico.

La Necessità Durante il Riflusso Termico

Questa sintesi si basa su processi di riflusso che generano un calore significativo, raggiungendo specificamente temperature intorno ai 198°C.

A queste temperature elevate, la cinetica di reazione accelera e i materiali diventano esponenzialmente più suscettibili ai danni ossidativi. L'azoto mantiene una copertura stabile e non reattiva sulla miscela, assicurando che l'alta energia termica guidi la sintesi in avanti piuttosto che la degradazione.

Impatto sulla Qualità del Materiale

Preservare i Rapporti Stechiometrici

La caratteristica distintiva del Ni12P5 è il rapporto atomico specifico tra nichel e fosforo.

L'ossidazione introduce una variabile che altera questo equilibrio, potenzialmente creando impurità o fasi alternative di fosfuro di nichel. L'ambiente inerte di azoto assicura che i reagenti si combinino esattamente come previsto per ottenere la corretta stechiometria.

Stabilizzare la Struttura Cristallina

Le proprietà funzionali dei nanomateriali sono dettate dalla loro disposizione interna.

Impedendo la formazione di ossidi o difetti durante le fasi di nucleazione e crescita, il gas azoto garantisce la stabilità della struttura cristallina del prodotto finale. Ciò porta a un nanomateriale più uniforme e prevedibile.

Errori Comuni da Evitare

Il Rischio di Fonti di Gas Impure

Mentre l'obiettivo è un ambiente inerte, la qualità della fonte di azoto è importante.

L'uso di azoto non "ad alta purezza" può introdurre tracce di umidità o ossigeno nel sistema. Anche impurità minori possono agire come contaminanti a 198°C, minando l'effetto protettivo e alterando le proprietà del materiale.

Integrità del Sistema e Perdite

L'introduzione di gas è efficace solo se il recipiente di reazione rimane sigillato rispetto all'atmosfera esterna.

Una svista comune è il mancato mantenimento di una pressione positiva o la presenza di perdite nel sistema di riflusso. Se il flusso di azoto viene interrotto o la tenuta è imperfetta, l'ossigeno atmosferico infiltrerà il sistema, rendendo inutile la misura protettiva.

Garantire il Successo della Sintesi

Per ottenere nanomateriali Ni12P5 di alta qualità, applica i seguenti principi al tuo protocollo di sintesi:

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che la fonte di azoto sia certificata ad alta purezza per evitare che tracce di contaminanti alterino il rapporto stechiometrico specifico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Mantieni un flusso continuo e positivo di azoto per tutta la durata del riflusso a 198°C per proteggere completamente la stabilità della struttura cristallina.

La rigorosa aderenza al controllo dell'atmosfera è il requisito di base per la sintesi di nanomateriali riproducibili e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica Chiave | Ruolo nella Sintesi di Ni12P5 | Beneficio Principale |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno atmosferico | Previene l'ossidazione in situ |

| Stabilità Termica | Protegge il sistema a riflusso di 198°C | Previene la degradazione termica |

| Purezza Chimica | Mantiene l'equilibrio atomico Ni:P | Garantisce rapporti stechiometrici precisi |

| Controllo Strutturale | Protegge le fasi di nucleazione e crescita | Stabilizza la struttura cristallina finale |

Migliora la Tua Sintesi di Nanomateriali con la Precisione KINTEK

Il controllo preciso dell'atmosfera e la stabilità termica sono i pilastri della ricerca sui nanomateriali ad alte prestazioni. KINTEK fornisce le attrezzature di laboratorio avanzate necessarie per mantenere rigorosi ambienti di sintesi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi chimica. Sia che tu stia combattendo l'ossidazione o perfezionando i rapporti stechiometrici, KINTEK garantisce che il tuo laboratorio abbia l'affidabilità che merita.

Pronto a ottimizzare i risultati della tua ricerca? Contattaci oggi per trovare la soluzione di forno perfetta per il tuo laboratorio!

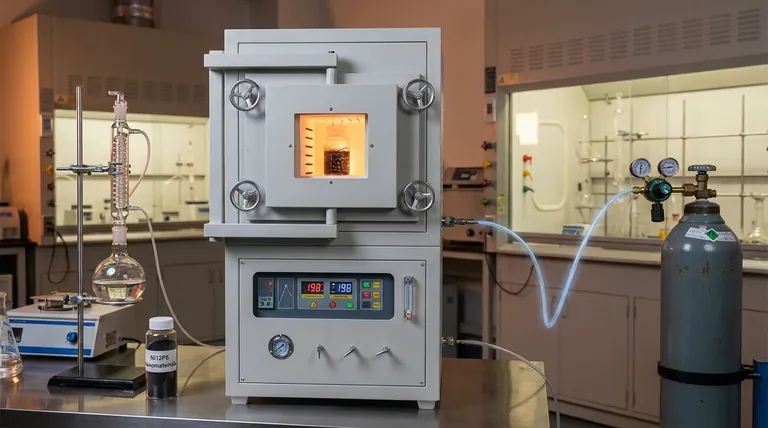

Guida Visiva

Riferimenti

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i campi di applicazione del forno a atmosfera per ricottura tipo scatola? Essenziale per la lavorazione di metalli, elettronica e materiali

- Che cos'è un forno a atmosfera controllata e quali sono i suoi usi principali? Sblocca la precisione nella lavorazione dei materiali

- Qual è la composizione di un'atmosfera endoterma tipica utilizzata per il trattamento termico dell'acciaio? Ottimizza il tuo processo di trattamento termico dell'acciaio

- Come garantisce un forno sperimentale a cassetta con atmosfera un controllo accurato dell'atmosfera? Padroneggia la gestione precisa dei gas per risultati affidabili

- Come garantisce il forno ad atmosfera per ricottura a cassone un controllo preciso dell'atmosfera? Padroneggia la regolazione precisa di gas e temperatura

- Quali sono i due ruoli principali dell'atmosfera del forno nei processi di trattamento termico? Padroneggiare il controllo preciso per risultati superiori

- Cos'è il trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore dei materiali

- Quali vantaggi offrono i forni a muffola nelle applicazioni industriali? Controllo superiore per risultati di alta qualità