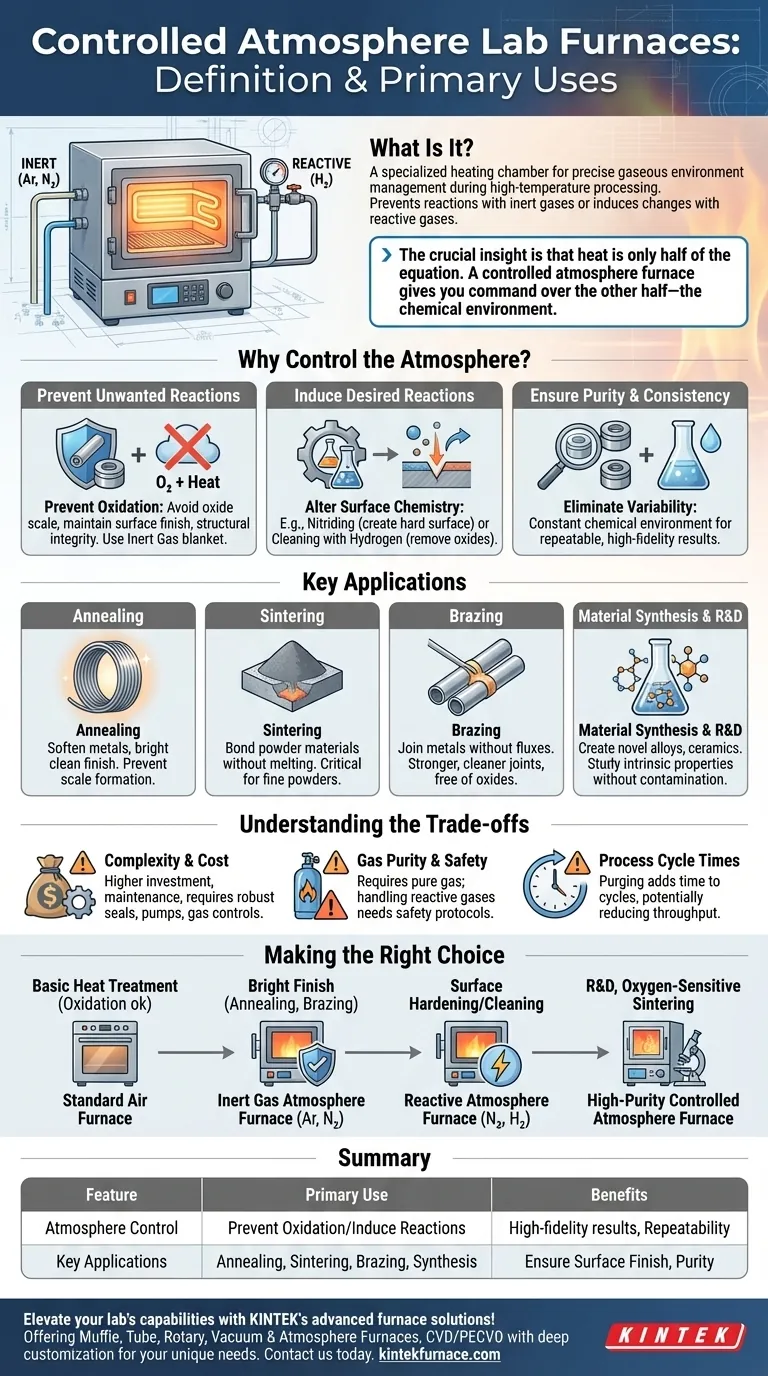

Nella scienza dei materiali e nella produzione avanzata, un forno a atmosfera controllata è una camera di riscaldamento specializzata che consente la gestione precisa dell'ambiente gassoso circostante un materiale durante la lavorazione. A differenza di un forno standard che opera in aria ambiente, questa apparecchiatura utilizza una camera sigillata che può essere riempita con gas inerti specifici come azoto e argon per prevenire reazioni, o gas reattivi come l'idrogeno per indurre cambiamenti chimici. I suoi usi principali sono per processi ad alta fedeltà come la ricottura, la sinterizzazione, la brasatura e la sintesi di materiali, dove prevenire l'ossidazione o altre contaminazioni atmosferiche è fondamentale per il risultato finale.

L'intuizione cruciale è che il calore è solo metà dell'equazione nella lavorazione avanzata dei materiali. Un forno a atmosfera controllata ti dà il comando sull'altra metà: l'ambiente chimico, trasformando un semplice forno in uno strumento per l'ingegneria chimica di precisione ad alte temperature.

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

La decisione di utilizzare un forno a atmosfera controllata è guidata dalla necessità di gestire le reazioni chimiche sulla superficie di un materiale a temperature elevate. All'aria aperta, il calore elevato agisce come catalizzatore per reazioni indesiderate, principalmente con ossigeno e vapore acqueo.

Per Prevenire Reazioni Indesiderate (Atmosfere Protettive)

La maggior parte dei materiali, specialmente i metalli, si ossiderà rapidamente quando riscaldata all'aria. Ciò forma uno strato di scaglia di ossido sulla superficie, che può rovinare la finitura superficiale, alterare le dimensioni e compromettere le proprietà strutturali o elettriche del materiale.

Spurgando l'aria dalla camera del forno e sostituendola con un gas inerte come argon o azoto, si crea una coperta protettiva. Questi gas non reagiscono con il materiale, consentendogli di essere riscaldato e raffreddato senza degradazione superficiale.

Per Indurre Reazioni Desiderate (Atmosfere Reattive)

In alcune applicazioni, l'obiettivo non è prevenire una reazione, ma causarne una specifica. Un forno a atmosfera controllata consente di introdurre gas reattivi per alterare deliberatamente la chimica superficiale di un materiale.

Ad esempio, l'introduzione di azoto in un processo chiamato nitrurazione può creare una superficie estremamente dura sui pezzi di acciaio. L'uso di idrogeno può servire come potente agente riducente, rimuovendo l'ossigeno da una parte precedentemente ossidata per pulirne la superficie a livello chimico.

Per Garantire Purezza e Coerenza

Per i ricercatori e i produttori nei settori come l'elettronica o l'aerospaziale, la ripetibilità del processo è fondamentale. L'aria ambiente è una miscela variabile di gas, umidità e particelle.

Un forno a atmosfera controllata elimina questa variabilità. Utilizzando una fonte di gas pura e controllata, si assicura che ogni pezzo lavorato secondo gli stessi parametri sperimenti esattamente lo stesso ambiente chimico, portando a risultati altamente coerenti e prevedibili.

Applicazioni Chiave in Pratica

La capacità di controllare l'ambiente chimico apre una gamma di processi che sono impossibili o impraticabili in un forno ad aria standard.

Ricottura (Annealing)

La ricottura è un processo di trattamento termico utilizzato per ammorbidire i metalli, aumentarne la duttilità e alleviare le tensioni interne. Quando è richiesta una finitura superficiale brillante e pulita dopo il processo, un'atmosfera protettiva è essenziale per prevenire la formazione di scaglia di ossido.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. È fondamentale per la metallurgia delle polveri e la ceramica. Le polveri fini utilizzate hanno una superficie enorme, rendendole estremamente suscettibili all'ossidazione, che inibirebbe il corretto legame. Un'atmosfera inerte o riducente è fondamentale per il successo.

Brasatura

La brasatura unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nell'unione. Affinché il materiale d'apporto si bagni e si leghi correttamente ai metalli di base, le superfici devono essere perfettamente pulite e prive di ossidi. Eseguire la brasatura in un'atmosfera controllata elimina la necessità di flussi chimici aggressivi e si traduce in giunti più resistenti e puliti.

Sintesi di Materiali e Ricerca

Per gli scienziati dei materiali che creano leghe, ceramiche o compositi nuovi, il forno funge da recipiente di reazione ad alta temperatura. Un'atmosfera controllata consente loro di studiare le proprietà intrinseche di un materiale senza gli effetti interferenti dell'ossidazione, assicurando che i loro risultati sperimentali siano validi e non contaminati dall'ambiente.

Comprendere i Compromessi

Sebbene potenti, questi forni introducono complessità e costi non presenti con apparecchiature più semplici.

Complessità e Costo

Un forno a atmosfera controllata è un sistema più sofisticato. Richiede guarnizioni robuste, pompe per il vuoto per lo spurgo dell'aria e sistemi di controllo del flusso di gas precisi. Ciò si traduce in un investimento iniziale più elevato e una manutenzione più complessa.

Purezza del Gas e Sicurezza

L'efficacia del processo è direttamente legata alla purezza del gas di processo. Qualsiasi contaminazione nell'alimentazione del gas può compromettere i risultati. Inoltre, la manipolazione di gas reattivi o infiammabili come l'idrogeno richiede protocolli di sicurezza significativi, sistemi di rilevamento delle perdite e una ventilazione adeguata della struttura.

Tempi del Ciclo di Processo

Ottenere un'atmosfera pura non è istantaneo. La camera del forno deve prima essere spurgata dall'aria, spesso utilizzando una pompa per il vuoto o una serie di spurghi di diluizione con un gas inerte. Questo aggiunge tempo all'inizio e alla fine di ogni ciclo di riscaldamento, potenzialmente riducendo la produttività complessiva rispetto a un forno semplice.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta di apparecchiature per la lavorazione termica dovrebbe essere dettata dalle proprietà richieste del tuo prodotto finale.

- Se la tua priorità principale è il trattamento termico di base in cui l'ossidazione superficiale è accettabile o verrà lavorata successivamente: Un forno ad aria standard è spesso la soluzione più economica.

- Se la tua priorità principale è ottenere una finitura metallica brillante e pulita dopo la ricottura o la brasatura: Un forno a atmosfera controllata con un gas inerte come azoto o argon è essenziale.

- Se la tua priorità principale è indurire la superficie di un componente o rimuovere gli ossidi: È richiesto un forno in grado di gestire atmosfere reattive come azoto o idrogeno.

- Se la tua priorità principale è la R&S, la sinterizzazione di polveri sensibili all'ossigeno o la produzione per applicazioni high-tech: Un forno a atmosfera controllata ad alta purezza è indispensabile per garantire l'integrità dei dati e la qualità del prodotto.

In definitiva, un forno a atmosfera controllata eleva la lavorazione ad alta temperatura da un semplice esercizio di riscaldamento a uno strumento di precisione per l'ingegneria dei materiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Uso Principale |

|---|---|---|

| Controllo Atmosfera | Gestisce gas come azoto, argon o idrogeno in una camera sigillata | Previene l'ossidazione o induce reazioni chimiche specifiche |

| Applicazioni Chiave | Ricottura, sinterizzazione, brasatura, sintesi di materiali | Garantisce la finitura superficiale, la purezza del materiale e la coerenza del processo |

| Vantaggi | Risultati ad alta fedeltà, ripetibilità, protezione dalla contaminazione | Ideale per R&S, elettronica, aerospaziale e produzione avanzata |

Eleva le capacità del tuo laboratorio con le soluzioni di forni avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare precisamente le tue esigenze sperimentali uniche, sia per la ricottura, la sinterizzazione o la sintesi di materiali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua precisione ed efficienza nella lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale