In breve, il trattamento termico in atmosfera inerte è un processo specializzato in cui i materiali vengono riscaldati in un ambiente sigillato che è stato epurato dall'ossigeno. Sostituendo l'aria con un gas inerte come l'azoto, si protegge il materiale dall'ossidazione, dalla formazione di scaglie e da altre reazioni chimiche dannose che normalmente si verificherebbero ad alte temperature.

Lo scopo fondamentale del trattamento termico in atmosfera inerte non è solo riscaldare un materiale, ma farlo senza alterarne la superficie o la composizione chimica. È una misura protettiva che garantisce che il prodotto finale soddisfi le sue precise specifiche ingegneristiche dall'interno verso l'esterno.

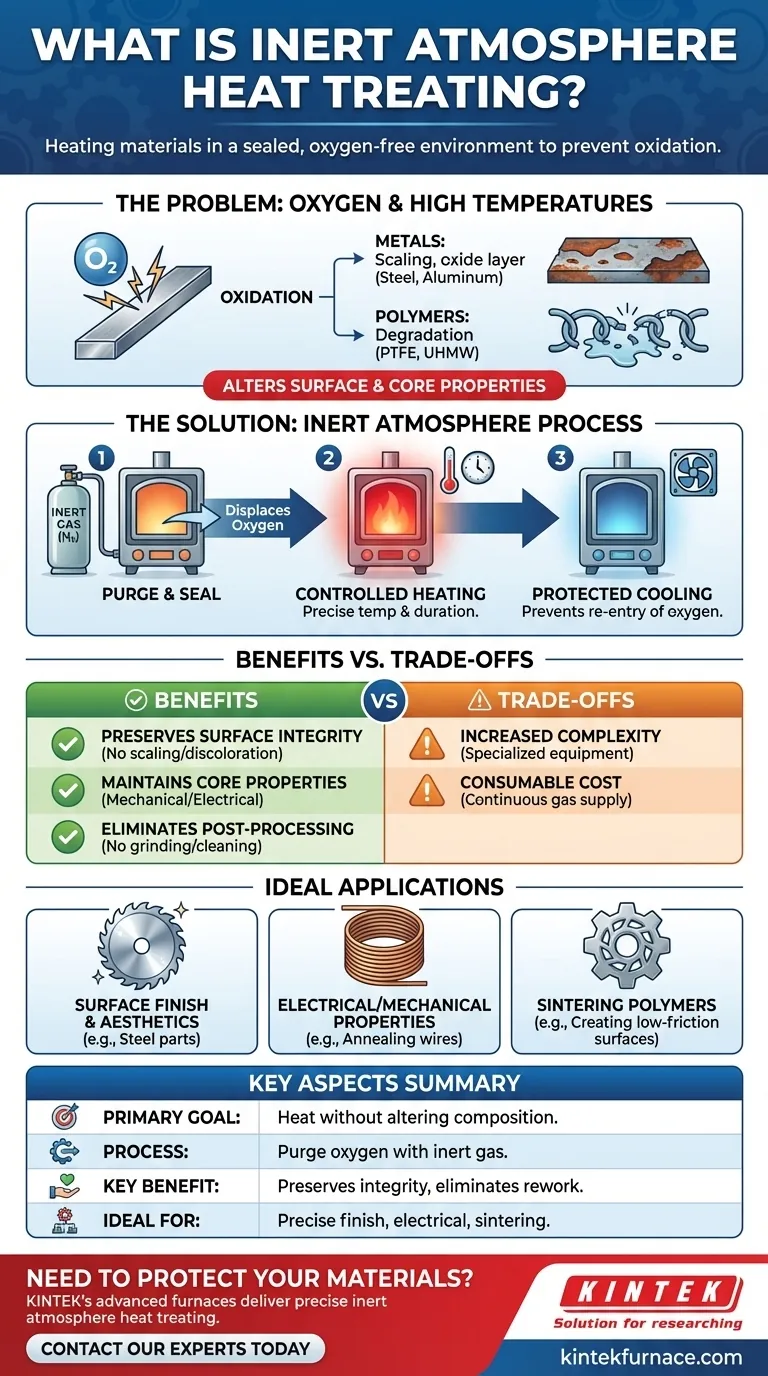

Il problema principale: perché l'ossigeno è una sfida ad alte temperature

Le basi dell'ossidazione

Quando la maggior parte dei materiali viene riscaldata in presenza di ossigeno, reagiscono chimicamente in un processo chiamato ossidazione. Questa reazione può alterare fondamentalmente la superficie e le proprietà del materiale, spesso in peggio.

L'impatto sui metalli

Per l'acciaio, questo si manifesta come formazione di scaglie — uno strato di ossido scuro e sfaldabile che si forma sopra i 450°F (232°C), rovinando la finitura superficiale e potenzialmente compromettendo le tolleranze dimensionali.

Per l'alluminio, il suo strato protettivo di ossido naturale si ispessisce significativamente ad alte temperature. Questo può rendere il materiale inadatto per determinate applicazioni elettriche, di brasatura o di finitura.

L'effetto sui polimeri specializzati

Anche le plastiche avanzate come il PTFE (Teflon) e il polietilene UHMW non sono immuni a questo effetto. L'ossigeno può degradare questi polimeri quando riscaldati, compromettendo le loro proprietà desiderate, come il basso attrito, durante processi come la sinterizzazione.

Come funziona il processo in atmosfera inerte

Fase 1: Epurazione dell'ambiente

Il processo inizia inondando il forno o la stufa con un gas inerte, più comunemente azoto. Questo "gas di copertura" sposta l'aria ricca di ossigeno fino a quando non si raggiunge un livello di ossigeno sicuro e minimo.

Fase 2: Riscaldamento controllato

Una volta che l'ambiente è inerte, inizia il ciclo di riscaldamento. Le temperature sono controllate con cura e mantenute per una durata specifica in base ai requisiti metallurgici o chimici unici del materiale.

Fase 3: Raffreddamento protetto

Fondamentalmente, l'atmosfera inerte viene mantenuta anche durante il ciclo di raffreddamento. Ciò impedisce all'ossigeno di rientrare nella camera e di ossidare il materiale mentre è ancora caldo e chimicamente reattivo.

Comprendere i compromessi

Maggiore complessità del processo

Il funzionamento di un forno ad atmosfera inerte richiede attrezzature specializzate per creare e mantenere un ambiente sigillato e privo di ossigeno. Ciò aggiunge un livello di complessità e controllo rispetto al semplice riscaldamento dei pezzi in un forno ad aria aperta.

Il costo dei materiali di consumo

Il processo richiede una fornitura continua di gas inerte, come l'azoto, che rappresenta un costo operativo continuo. Questa spesa deve essere considerata nel costo totale di produzione di un componente.

I vantaggi tangibili di un'atmosfera inerte

Preservare l'integrità superficiale

Il vantaggio principale è la completa prevenzione dell'ossidazione. Ciò preserva la qualità superficiale, l'aspetto e la finitura originali del materiale senza la necessità di costose rilavorazioni.

Mantenere le proprietà del materiale di base

Interrompendo le reazioni chimiche indesiderate, il processo garantisce che le proprietà meccaniche, elettriche e chimiche di base del materiale rimangano esattamente come previsto.

Eliminazione dei passaggi di post-elaborazione

Poiché non c'è scaglia o strato di ossido indesiderato da rimuovere, il trattamento in atmosfera inerte spesso elimina la necessità di passaggi secondari come la molatura, la sabbiatura o la pulizia chimica.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare il trattamento termico in atmosfera inerte è interamente guidata dalle prestazioni finali e dai requisiti di qualità del componente.

- Se il tuo obiettivo principale è la finitura superficiale e l'estetica: Questo processo è essenziale per prevenire la formazione di scaglie su parti in acciaio come le lame di sega o lo scolorimento su altri metalli.

- Se il tuo obiettivo principale è preservare le proprietà elettriche o meccaniche: Questo è fondamentale per processi come la ricottura di fili di alluminio o il trattamento di componenti in acciaio sensibili come le canne di fucile.

- Se il tuo obiettivo principale è la sinterizzazione di polimeri ad alte prestazioni: Un'atmosfera inerte è non negoziabile per prevenire la degradazione di materiali come il PTFE per creare superfici a basso attrito.

In definitiva, l'impiego di un'atmosfera inerte è una scelta strategica per garantire che il materiale che si mette nel forno sia della stessa qualità del materiale che si estrae.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo primario | Riscaldare i materiali senza alterarne la superficie o la composizione chimica. |

| Processo | Epurazione dell'ossigeno con gas inerte (es. azoto) prima, durante e dopo il riscaldamento. |

| Vantaggio chiave | Preserva l'integrità superficiale, le proprietà del materiale ed elimina la post-elaborazione. |

| Ideale per | Applicazioni che richiedono finitura precisa, proprietà elettriche o sinterizzazione di polimeri. |

Devi proteggere i tuoi materiali dall'ossidazione durante la lavorazione ad alta temperatura?

I forni avanzati ad alta temperatura di KINTEK, inclusi i nostri forni a vuoto e atmosfera e i forni a tubo, sono progettati per fornire un trattamento termico in atmosfera inerte preciso e affidabile. Le nostre solide capacità di personalizzazione interna garantiscono che i tuoi requisiti specifici di materiale e processo siano soddisfatti esattamente.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottenere una qualità superiore dei materiali ed eliminare costose rilavorazioni.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore