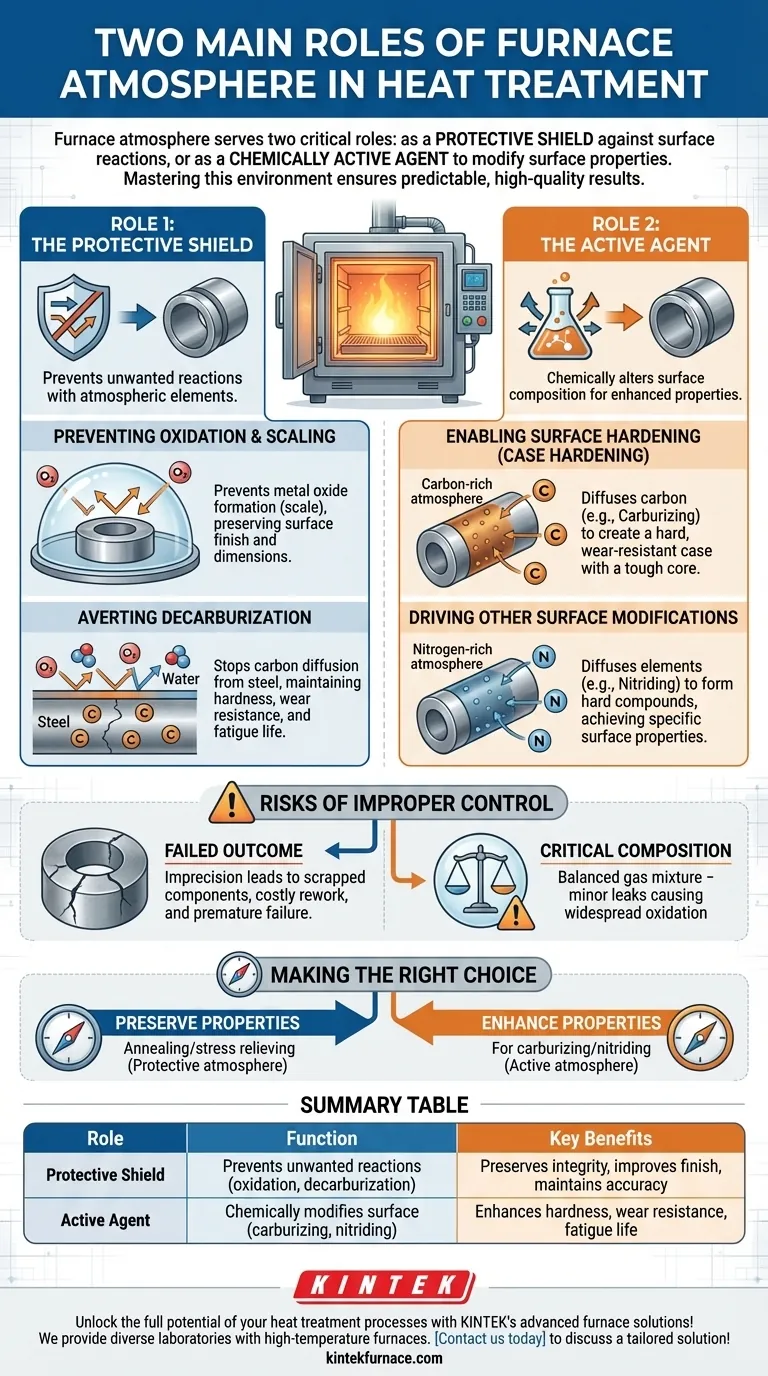

Nel trattamento termico, l'atmosfera del forno svolge due ruoli distinti e critici. Agisce sia come scudo protettivo per prevenire reazioni superficiali indesiderate come l'ossidazione, sia come agente chimicamente attivo per modificare intenzionalmente la composizione e le proprietà della superficie del pezzo attraverso reazioni controllate.

Fondamentalmente, controllare l'atmosfera del forno significa padroneggiare l'ambiente chimico ad alte temperature. Che si tratti di proteggere l'integrità del materiale o di migliorarla attivamente, l'obiettivo è ottenere risultati prevedibili e di alta qualità prevenendo reazioni dannose e consentendone di benefiche.

Ruolo 1: Lo Scudo Protettivo

Il ruolo più fondamentale di un'atmosfera del forno è quello di agire come barriera tra la parte metallica calda e l'aria circostante. A temperature elevate, i metalli diventano altamente reattivi con gli elementi atmosferici, specialmente l'ossigeno.

Prevenire l'Ossidazione e la Scagliatura

Quando riscaldati, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria. Questa reazione, l'ossidazione, forma uno strato di ossido metallico sulla superficie noto come scaglia.

Questa scaglia è dannosa, causando scolorimento, scarsa finitura superficiale e una perdita di materiale che può compromettere la precisione dimensionale del pezzo. Un'atmosfera protettiva sposta l'ossigeno, impedendo che queste reazioni si verifichino.

Evitare la Decarburazione

Per i componenti in acciaio, un altro rischio significativo è la decarburazione. Questo è il processo in cui gli atomi di carbonio si diffondono dalla superficie dell'acciaio, tipicamente reagendo con l'ossigeno o il vapore acqueo.

La perdita di carbonio superficiale degrada gravemente le proprietà del materiale, riducendone la durezza, la resistenza all'usura e la vita a fatica. Un'atmosfera protettiva adeguatamente controllata previene questa perdita di carbonio, garantendo che il pezzo mantenga la sua resistenza ingegnerizzata.

Ruolo 2: L'Agente Attivo

Oltre la semplice protezione, l'atmosfera del forno può essere progettata per essere chimicamente reattiva. In questo ruolo, l'atmosfera diventa un ingrediente chiave nel processo di trattamento termico stesso, alterando intenzionalmente la chimica della superficie del pezzo.

Consentire l'Indurimento Superficiale (Cementazione)

L'esempio più comune di atmosfera attiva è nella carburazione. Qui, un'atmosfera ricca di carbonio (utilizzando gas come gas naturale o propano) viene introdotta nel forno.

A temperature elevate, il carbonio dall'atmosfera si diffonde nella superficie di un pezzo in acciaio a basso tenore di carbonio. Questo crea una "custodia" – uno strato esterno duro e resistente all'usura – mentre l'interno del pezzo, o "nucleo", rimane più morbido e tenace.

Guidare altre Modifiche Superficiali

Questo stesso principio si applica ad altri processi. Nella nitrurazione, un'atmosfera ricca di azoto (tipicamente dall'ammoniaca) viene utilizzata per diffondere l'azoto nella superficie dell'acciaio, formando composti di nitruri estremamente duri.

L'atmosfera agisce come un vettore, fornendo gli elementi specifici necessari per ottenere una proprietà superficiale desiderata che il materiale di base non possiede da solo.

Comprendere i Rischi di un Controllo Improprio

La scelta e il controllo dell'atmosfera del forno non sono dettagli banali; sono centrali per il successo dell'intera operazione di trattamento termico.

Il Costo dell'Imprecisione

Un'atmosfera controllata in modo improprio porta direttamente a risultati fallimentari. I pezzi possono emergere dal forno con una superficie morbida quando dovrebbero essere duri, o diventare fragili quando dovrebbero essere tenaci.

Ciò si traduce in componenti scartati, costose rilavorazioni e un fallimento fondamentale nel soddisfare le specifiche ingegneristiche, portando potenzialmente a un guasto prematuro del prodotto finale in servizio.

La Composizione dell'Atmosfera è Critica

Non è sufficiente riempire un forno con "un'atmosfera". La composizione precisa è cruciale.

Un'atmosfera destinata a essere protettiva può diventare dannosa se la sua chimica è leggermente sbilanciata. Ad esempio, un'atmosfera presumibilmente inerte con una piccola perdita di ossigeno o umidità può causare un'ossidazione diffusa e rovinare un intero lotto di pezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di processo detta il ruolo che l'atmosfera deve svolgere.

- Se il tuo obiettivo principale è preservare le proprietà esistenti di un pezzo: hai bisogno di un'atmosfera protettiva (inerte o riducente) per prevenire l'ossidazione e la decarburazione durante processi come la ricottura o la distensione.

- Se il tuo obiettivo principale è migliorare le proprietà superficiali come durezza e resistenza all'usura: hai bisogno di un'atmosfera attiva (chimicamente reattiva) per processi di cementazione come la carburazione o la nitrurazione.

In definitiva, padroneggiare l'atmosfera del forno trasforma il trattamento termico da un semplice processo di riscaldamento a uno strumento di ingegneria preciso.

Tabella riassuntiva:

| Ruolo | Funzione | Vantaggi Chiave |

|---|---|---|

| Scudo Protettivo | Previene reazioni superficiali indesiderate come ossidazione e decarburazione | Preserva l'integrità del materiale, migliora la finitura superficiale, mantiene la precisione dimensionale |

| Agente Attivo | Modifica chimicamente la composizione superficiale attraverso processi come carburazione e nitrurazione | Migliora la durezza, la resistenza all'usura e la vita a fatica per prestazioni superiori |

Sblocca tutto il potenziale dei tuoi processi di trattamento termico con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni affidabili ed efficienza migliorata. Contattaci oggi per discutere come possiamo personalizzare una soluzione per te!

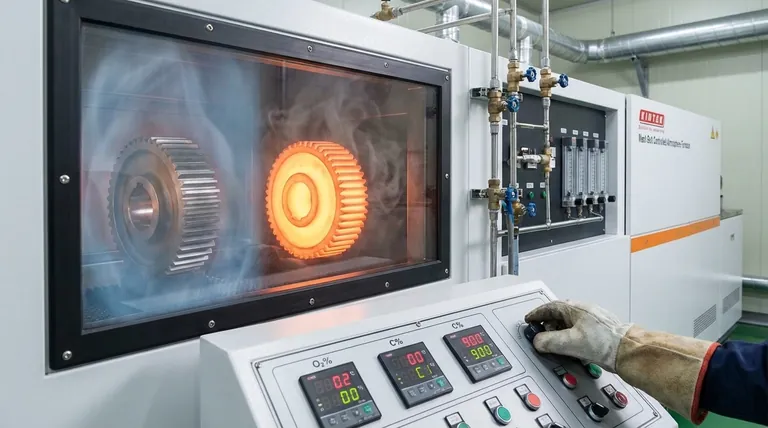

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati