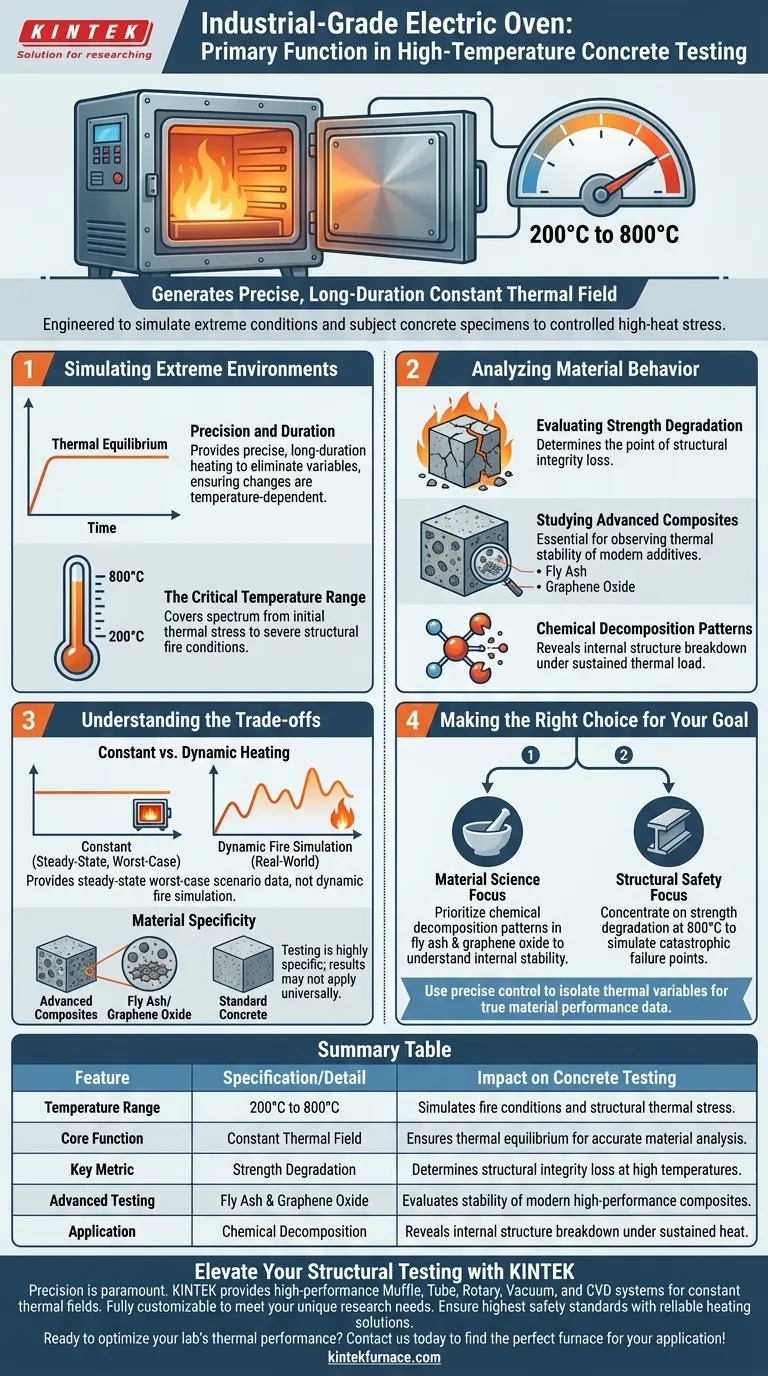

La funzione principale di un forno elettrico di grado industriale nei test sul calcestruzzo è generare un campo termico costante, preciso e di lunga durata. Queste unità sono progettate per simulare condizioni ambientali estreme, tipicamente comprese tra 200°C e 800°C, consentendo ai ricercatori di sottoporre campioni di calcestruzzo a stress termico controllato ad alta temperatura.

Mantenendo un ambiente stabile ad alta temperatura, questi forni consentono la valutazione critica della stabilità termica e del degrado della resistenza nei compositi di calcestruzzo avanzati. Questo test è essenziale per comprendere come materiali come la cenere volante e l'ossido di grafene si comportano in condizioni simulate di incendio.

Simulare Ambienti Estremi

Per valutare accuratamente come si comporterà il calcestruzzo durante un incendio o un evento ad alta temperatura, l'ambiente di test deve essere rigorosamente controllato.

Precisione e Durata

Il ruolo del forno va oltre il semplice riscaldamento di un campione. Deve fornire un riscaldamento preciso e di lunga durata per garantire che il materiale raggiunga l'equilibrio termico.

Questa coerenza elimina le variabili, assicurando che eventuali cambiamenti osservati nel calcestruzzo siano dovuti alla temperatura stessa, e non a fluttuazioni della fonte di calore.

L'Intervallo di Temperatura Critico

I forni di grado industriale per questo scopo operano tipicamente tra 200°C e 800°C.

Questo intervallo specifico è cruciale perché copre lo spettro dallo stress termico iniziale alle temperature riscontrate negli incendi strutturali gravi.

Analizzare il Comportamento dei Materiali

Lo scopo principale di questa applicazione termica è studiare i cambiamenti fisici e chimici all'interno della matrice del calcestruzzo.

Valutare il Degrado della Resistenza

Una delle metriche più critiche valutate è il degrado della resistenza.

Sottoponendo i campioni a condizioni simulate di incendio, gli ingegneri possono determinare a quale punto il calcestruzzo perde la sua integrità strutturale.

Studiare Compositi Avanzati

Il calcestruzzo moderno include spesso additivi per migliorarne le prestazioni. Il forno è essenziale per studiare compositi a base di cenere volante e ossido di grafene.

I ricercatori utilizzano il calore controllato per osservare la specifica stabilità termica di questi materiali compositi.

Modelli di Decomposizione Chimica

Il calore elevato provoca reazioni chimiche all'interno del calcestruzzo.

Il forno facilita lo studio dei modelli di decomposizione chimica, rivelando come la struttura interna del materiale si disgrega sotto un carico termico sostenuto.

Comprendere i Compromessi

Sebbene i forni elettrici industriali siano vitali per la caratterizzazione dei materiali, comprendere il loro contesto operativo è fondamentale per interpretare i risultati.

Riscaldamento Costante vs. Dinamico

Il riferimento principale evidenzia la capacità del forno di fornire riscaldamento a temperatura costante.

Tuttavia, gli incendi reali sono raramente costanti; fluttuano dinamicamente. Pertanto, i dati di questi forni rappresentano uno scenario peggiore "a regime" piuttosto che una simulazione di incendio dinamica.

Specificità del Materiale

I test descritti sono altamente specifici per materiali come compositi a base di cenere volante e ossido di grafene.

Miscele di calcestruzzo standard possono comportarsi in modo diverso, il che significa che i modelli di decomposizione osservati in questi compositi avanzati potrebbero non essere universalmente applicabili a tutti i tipi di calcestruzzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un protocollo di test utilizzando un forno elettrico di grado industriale, allineare i parametri con gli obiettivi di ricerca specifici.

- Se il tuo obiettivo principale è la scienza dei materiali: Dai priorità all'analisi dei modelli di decomposizione chimica nella cenere volante e nell'ossido di grafene per comprendere la stabilità interna.

- Se il tuo obiettivo principale è la sicurezza strutturale: Concentrati sulla valutazione del degrado della resistenza all'estremità superiore dell'intervallo da 200°C a 800°C per simulare punti di cedimento catastrofici.

Utilizza il controllo preciso di questi forni per isolare le variabili termiche, assicurando che i tuoi dati riflettano le vere prestazioni del materiale in condizioni simulate di incendio.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Impatto sui Test sul Calcestruzzo |

|---|---|---|

| Intervallo di Temperatura | 200°C - 800°C | Simula condizioni di incendio e stress termico strutturale. |

| Funzione Principale | Campo Termico Costante | Garantisce l'equilibrio termico per un'analisi accurata dei materiali. |

| Metrica Chiave | Degrado della Resistenza | Determina la perdita di integrità strutturale ad alte temperature. |

| Test Avanzati | Cenere Volante & Ossido di Grafene | Valuta la stabilità dei moderni compositi ad alte prestazioni. |

| Applicazione | Decomposizione Chimica | Rivela la disintegrazione della struttura interna sotto calore sostenuto. |

Migliora i Tuoi Test Strutturali con KINTEK

La precisione è fondamentale quando si simulano condizioni di incendio o si analizza la stabilità termica dei compositi di calcestruzzo avanzati. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire i campi termici costanti richiesti per rigorosi test ad alta temperatura.

Sia che tu stia valutando il degrado della resistenza o i modelli di decomposizione chimica, i nostri forni di grado industriale sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Assicurati che i tuoi materiali soddisfino i più elevati standard di sicurezza con le nostre affidabili soluzioni di riscaldamento.

Pronto a ottimizzare le prestazioni termiche del tuo laboratorio? Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- I. Ramana, N. Parthasarathi. Synergistic effects of fly ash and graphene oxide composites at high temperatures and prediction using ANN and RSM approach. DOI: 10.1038/s41598-024-83778-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Come influenzano la velocità di riscaldamento e la temperatura di mantenimento la crescita del nitruro di Zr2.5Nb? Ottimizza lo spessore del tuo strato di ZrN

- Quali fattori vengono valutati durante la valutazione di un progetto di forno industriale? Ottimizza il tuo processo termico

- Quale materiale viene utilizzato nel restauro in porcellana fusa su metallo? Una guida alle leghe e all'estetica

- Qual è lo scopo dell'utilizzo di un forno di ricottura continua? Ottimizzare la normalizzazione e le prestazioni dell'acciaio al silicio

- Come le apparecchiature di sputtering al magnetron facilitano i film sottili di BSnO? Controllo di precisione per la regolazione del bandgap dei semiconduttori

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici

- Quali sono le principali zone funzionali di un forno a nastro trasportatore? Ottimizza il tuo processo di brasatura del rame