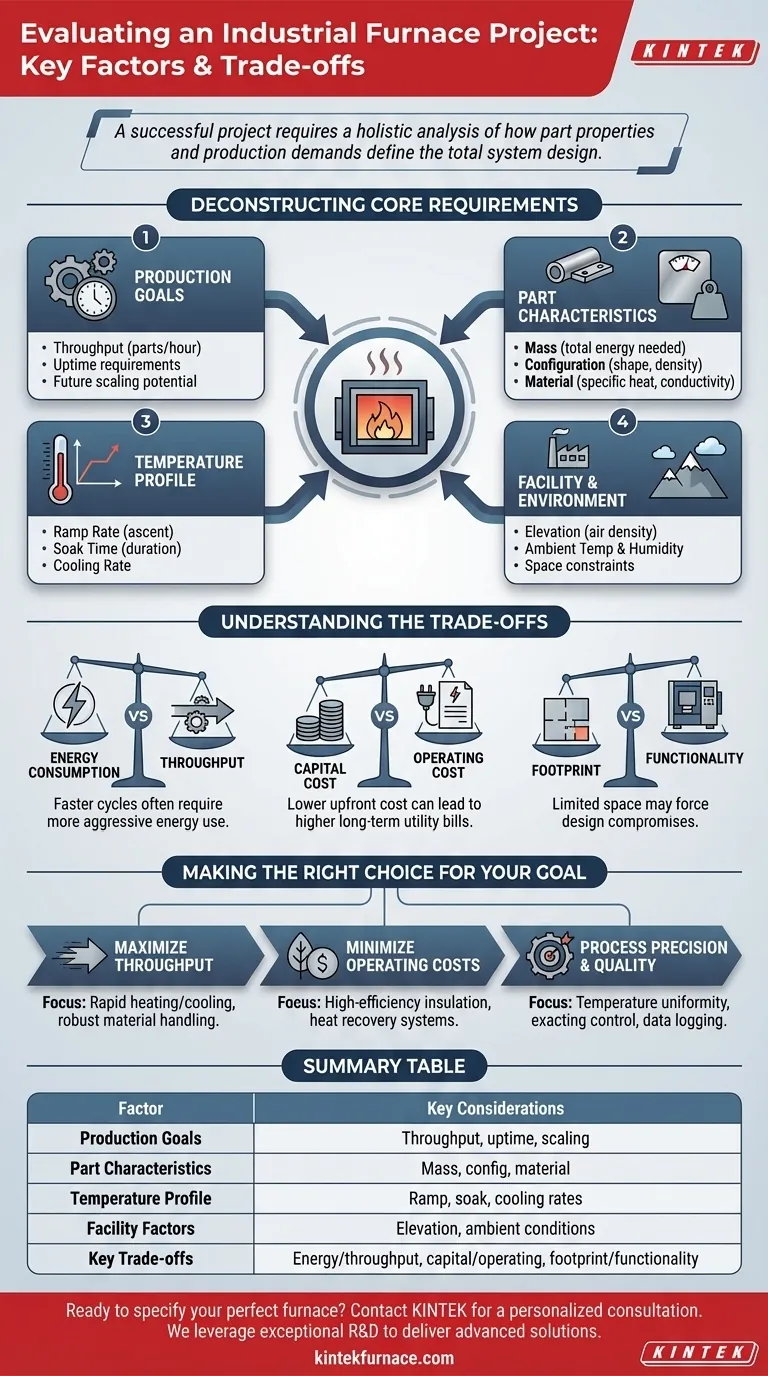

Per valutare correttamente un progetto di forno industriale, è necessario valutare una serie specifica di parametri operativi e fisici. I fattori principali includono gli obiettivi di produzione, la massa e la configurazione fisica dei pezzi da lavorare, il profilo di temperatura richiesto e le condizioni ambientali dell'impianto, come la sua altitudine.

Un progetto di forno di successo va oltre la semplice specifica di temperatura e dimensioni. Richiede un'analisi olistica di come le proprietà del pezzo e le esigenze di produzione definiscono collettivamente l'energia totale e il design del sistema necessari per ottenere un processo termico affidabile ed efficiente.

Scomposizione dei Requisiti Fondamentali

Un forno non è un semplice forno; è un sistema ingegnerizzato in cui ogni componente è specificato per soddisfare un obiettivo di trattamento termico preciso. Comprendere come ogni requisito influenzi il design finale è fondamentale per evitare costosi errori di prestazioni ed efficienza.

Obiettivi di Produzione

I tuoi obiettivi di produzione dettano il ritmo dell'intero sistema. Non si tratta solo del numero di pezzi all'ora, ma anche dell'uptime richiesto e del potenziale di espansione futura.

Questi dati informano direttamente le dimensioni del forno, la potenza del suo sistema di riscaldamento e il design dei suoi componenti di movimentazione dei materiali (ad esempio, la velocità del nastro trasportatore o i meccanismi di carico dei lotti).

Caratteristiche del Pezzo (Massa, Configurazione e Costruzione)

Il pezzo stesso è la variabile più importante. Le sue proprietà fisiche determinano come si comporterà all'interno del forno.

La massa del pezzo determina la quantità totale di energia (BTU o kWh) necessaria per aumentarne la temperatura. Un pezzo più pesante richiede significativamente più energia e tempo per riscaldarsi rispetto a uno più leggero.

La configurazione del pezzo—la sua forma, densità e complessità—influisce su come assorbe il calore. Un blocco denso e solido si riscalderà molto più lentamente di una struttura sottile e cava, poiché il calore deve penetrare fino al suo nucleo.

Il materiale di costruzione (ad esempio, acciaio, alluminio, ceramica) è anch'esso cruciale a causa della sua specifica capacità termica e conduttività termica, che definiscono la rapidità con cui accetta e distribuisce l'energia termica.

Il Profilo di Temperatura

Il profilo di temperatura è il percorso termico prescritto del pezzo. È molto più di una semplice temperatura di picco.

Questo profilo include la velocità di salita della temperatura (velocità di rampa), la durata a una temperatura specifica (tempo di ammollo) e la velocità di raffreddamento.

Ogni fase detta un aspetto diverso del design del forno. Una rapida velocità di rampa richiede un sistema di riscaldamento ad alta potenza, mentre un lungo tempo di ammollo richiede un eccellente isolamento e controlli precisi della temperatura per garantire uniformità e prevenire il superamento del valore impostato.

Fattori di Impianto e Ambientali

Il forno non opera nel vuoto. L'ambiente circostante influisce direttamente sulle sue prestazioni e sulla sua sicurezza.

L'altitudine dell'impianto è un fattore critico per i forni a combustibile. Le altitudini più elevate hanno una minore densità dell'aria, il che significa che è disponibile meno ossigeno per la combustione. Ciò richiede aggiustamenti al bruciatore e ai sistemi di alimentazione dell'aria per garantire una combustione efficiente e completa del combustibile.

La temperatura e l'umidità ambientali possono anche influire sulla durata degli elementi riscaldanti, sul raffreddamento degli armadi di controllo e sull'efficienza energetica complessiva.

Comprendere i Compromessi

Specificare un forno industriale è un esercizio di bilanciamento di priorità contrastanti. Essere consapevoli di questi compromessi è essenziale per fare un investimento informato.

Consumo Energetico vs. Produttività

Aumentare la produttività riducendo i tempi di ciclo spesso richiede un'applicazione più aggressiva dell'energia. Ciò può portare a costi energetici più elevati per pezzo.

La chiave è trovare il giusto equilibrio in cui gli obiettivi di produzione vengano raggiunti senza sprechi energetici eccessivi, spesso attraverso sistemi efficienti di recupero del calore o un isolamento ottimizzato.

Costo del Capitale vs. Costo Operativo

Un forno con un costo iniziale inferiore può essere allettante, ma può portare a spese a lungo termine più elevate.

Modelli più economici potrebbero utilizzare un isolamento meno efficace o sistemi di riscaldamento meno efficienti, con conseguente perdita continua di calore e bollette energetiche più alte per anni. Investire di più in un isolamento superiore e nel recupero del calore può portare a un costo totale di proprietà significativamente inferiore.

Ingombro vs. Funzionalità

Lo spazio fisico disponibile nella tua struttura è un vincolo rigido. Un forno più grande potrebbe offrire una migliore uniformità di temperatura ed efficienza, ma potrebbe non entrare.

Ciò può costringere a compromessi nel design, come configurazioni verticali o sistemi di movimentazione dei materiali più complessi, che possono influire sull'accesso alla manutenzione e sul flusso di lavoro operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la specifica del tuo forno sia in linea con i tuoi obiettivi aziendali, definisci chiaramente il tuo motore primario per l'investimento.

- Se il tuo obiettivo principale è massimizzare la produttività: La tua specifica deve dare priorità a capacità di riscaldamento e raffreddamento rapide e a robusti sistemi di movimentazione dei materiali.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Enfatizza l'isolamento ad alta efficienza, i sistemi di controllo avanzati e le tecnologie di recupero del calore, anche se ciò aumenta l'investimento iniziale di capitale.

- Se il tuo obiettivo principale è la precisione del processo e la qualità del pezzo: Concentra i tuoi requisiti sull'uniformità della temperatura, sul controllo rigoroso dell'intero profilo termico e sulle capacità di registrazione dei dati.

Una valutazione approfondita e ben definita è il fondamento di un'operazione di trattamento termico di successo e redditizia.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Obiettivi di Produzione | Produttività, uptime, esigenze di espansione futura |

| Caratteristiche del Pezzo | Massa, configurazione, materiale di costruzione |

| Profilo di Temperatura | Velocità di rampa, tempo di ammollo, velocità di raffreddamento |

| Fattori di Impianto | Altitudine, temperatura ambiente, umidità |

| Compromessi Chiave | Energia vs. produttività, costo del capitale vs. costo operativo, ingombro vs. funzionalità |

Pronto a specificare un forno industriale che bilanci perfettamente i tuoi obiettivi di produzione, l'efficienza energetica e il budget?

Presso KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni avanzate e ad alte prestazioni. Sia che tu abbia bisogno di un forno standard Muffle, Tube o Rotary, o di un sistema personalizzato Vacuum, Atmosphere o CVD/PECVD, la nostra profonda capacità di personalizzazione garantisce che i tuoi requisiti unici di trattamento termico siano soddisfatti con precisione.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e lasciaci aiutarti a costruire le basi per un'operazione di trattamento termico di successo e redditizia.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura