La distillazione sotto vuoto è il metodo superiore per la rimozione dell'etanolo perché altera fondamentalmente le condizioni fisiche del processo di separazione. Utilizzando una pompa a membrana sotto vuoto per ridurre la pressione, si abbassa significativamente il punto di ebollizione dell'etanolo, consentendo la distillazione a temperature molto più basse, in particolare al di sotto dei 60 gradi Celsius. Ciò protegge il biodiesel dall'ambiente ad alta temperatura che caratterizza la distillazione atmosferica.

Il vantaggio principale della distillazione sotto vuoto è la conservazione della struttura chimica del tuo biodiesel. Rimuovendo l'etanolo a temperature ridotte, si previene il degrado termico e la gelificazione degli esteri etilici degli acidi grassi, garantendo un prodotto finale stabile e di alta qualità.

La Termodinamica della Rimozione dell'Etanolo

Abbassamento del Punto di Ebollizione

A pressione atmosferica, la rimozione dell'etanolo in eccesso richiede calore considerevole per raggiungere il suo punto di ebollizione naturale.

Introducendo una pompa a membrana sotto vuoto, si crea un ambiente a pressione ridotta. Ciò consente all'etanolo di vaporizzare a temperature significativamente più basse, spesso al di sotto dei 60 gradi Celsius.

Miglioramento dell'Efficienza di Recupero

L'abbassamento della temperatura non significa rallentare il processo.

Gli ambienti sotto vuoto spesso accelerano la velocità di evaporazione rispetto all'energia immessa. Ciò porta a un miglioramento dell'efficienza di recupero dell'etanolo, consentendo di recuperare e riutilizzare più solvente con minore stress termico sul sistema.

Conservazione dell'Integrità Chimica

Prevenzione della Polimerizzazione

Il biodiesel contiene esteri etilici degli acidi grassi, che sono sensibili alle alte temperature.

Quando esposti al calore richiesto per la distillazione atmosferica, questi esteri possono subire polimerizzazione. Questa reazione chimica lega le molecole tra loro, alterando negativamente la viscosità e le proprietà di scorrimento del tuo carburante.

Evitare la Gelificazione e la Decomposizione

La presenza di residui alcalini nella miscela di biodiesel crea una vulnerabilità specifica durante il riscaldamento.

L'alta temperatura combinata con questi residui spesso innesca la decomposizione termica o la gelificazione. La distillazione sotto vuoto aggira completamente questo rischio mantenendo la temperatura del processo al di sotto della soglia in cui si verificano queste reazioni.

Mantenimento della Stabilità

L'obiettivo finale della produzione è un carburante stabile e coerente.

Evitando reazioni ad alta temperatura, si preserva la stabilità chimica del prodotto finale. Ciò garantisce che il biodiesel soddisfi gli standard di qualità e non si degradi durante lo stoccaggio.

Comprensione dei Compromessi

Complessità dell'Attrezzatura

Sebbene la distillazione sotto vuoto offra una qualità del prodotto superiore, introduce una complessità hardware.

L'uso di una pompa a membrana sotto vuoto richiede una tenuta più stretta sul tuo sistema rispetto alle configurazioni atmosferiche. Devi assicurarti che tutti i collegamenti siano a tenuta stagna per mantenere la pressione ridotta necessaria.

Monitoraggio Operativo

I sistemi sotto vuoto richiedono un monitoraggio più attento rispetto ai semplici sistemi di ebollizione.

Gli operatori devono monitorare contemporaneamente sia la temperatura che la pressione per prevenire il "bumping" (ebollizione improvvisa) o la perdita di solvente nella pompa.

Fare la Scelta Giusta per la Tua Produzione

Per selezionare il metodo migliore per la tua struttura di biodiesel, considera i tuoi obiettivi di qualità ed efficienza.

- Se la tua priorità principale è la qualità del prodotto: Affidati alla distillazione sotto vuoto per eliminare i rischi di gelificazione e polimerizzazione causati dall'alta temperatura.

- Se la tua priorità principale è il riutilizzo del solvente: Implementa il metodo sotto vuoto per massimizzare il recupero dell'etanolo mantenendo il solvente chimicamente puro per i lotti futuri.

La distillazione sotto vuoto trasforma un processo di riscaldamento potenzialmente distruttivo in un passaggio controllato ed efficiente che salvaguarda l'integrità del tuo carburante.

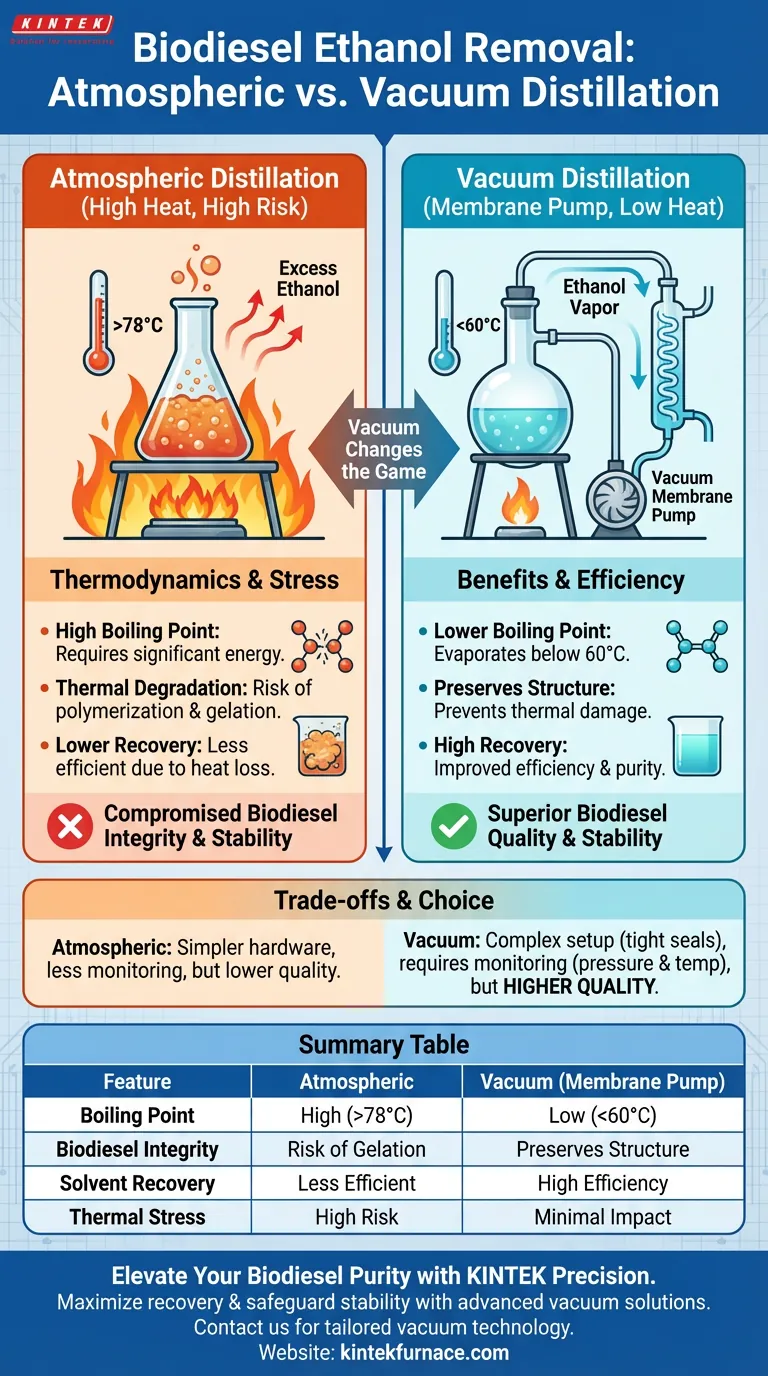

Tabella Riassuntiva:

| Caratteristica | Distillazione Atmosferica | Distillazione Sotto Vuoto (Pompa a Membrana) |

|---|---|---|

| Punto di Ebollizione | Alto (Etanolo @ 78°C+) | Basso (Sotto i 60°C) |

| Integrità del Biodiesel | Rischio di polimerizzazione/gelificazione | Preserva la struttura chimica |

| Recupero del Solvente | Meno efficiente a causa della perdita di calore | Alta efficienza e purezza |

| Stress Termico | Alto rischio di decomposizione | Impatto termico minimo |

| Controllo del Processo | Monitoraggio base della temperatura | Controllo combinato di pressione e temperatura |

Eleva la Purezza del Tuo Biodiesel con la Precisione KINTEK

Massimizza il tuo recupero di etanolo e salvaguarda la stabilità chimica del tuo biodiesel con le nostre soluzioni avanzate per il vuoto. Supportato da R&S e produzione esperta, KINTEK offre sistemi per vuoto ad alte prestazioni e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di produzione.

Non compromettere la qualità del carburante. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia di vuoto su misura può ottimizzare il tuo flusso di lavoro di distillazione.

Guida Visiva

Riferimenti

- Sofia M. Kosolapova, Viacheslav A. Rudko. The Physicochemical Basis for the Production of Rapeseed Oil Fatty Acid Esters in a Plug Flow Reactor. DOI: 10.3390/pr12040788

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché viene utilizzato un forno di essiccazione da laboratorio per l'estrazione dell'olio di semi di cotone? Ottieni la massima resa e precisione

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Qual è la funzione della pompa di circolazione in un forno a bagno di sali? Padronanza della qualità della trasformazione del sorbite

- Perché è necessario un forno di essiccazione elettrico industriale per i precursori del supporto catalitico? Mantenere l'integrità dei pori

- Perché la fase di macinazione a palle è essenziale per la sintesi della ceramica NN-10ST? Ottenere la formazione di fasi ad alta purezza

- Perché l'idruro di magnesio (MgH2) è preferito per la pre-magnesiatura del SiOx? Ottimizzare il controllo termico e la stabilità della batteria

- Qual è lo scopo del rivestimento in pasta d'argento per le ceramiche BCZT? Garantire la precisione nei test delle prestazioni elettriche

- Qual è il significato dell'uso di diversi formati di ampolle di lavoro in acciaio? Precisione vs. Efficienza nella ricerca di laboratorio