In breve, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento sottovuoto utilizzato per applicare film sottili ad alte prestazioni su una vasta gamma di componenti. Le sue applicazioni più comuni si trovano nell'industria elettronica per la creazione di semiconduttori, nell'industria degli utensili per l'indurimento di utensili da taglio e per la produzione di finiture decorative durevoli su beni di consumo come orologi e gioielli.

Il PVD non è solo un rivestimento; è un metodo per migliorare fondamentalmente le proprietà superficiali di un materiale. Sia che l'obiettivo sia la conduttività elettrica, l'estrema durezza o una finitura brillante e duratura, il PVD offre queste proprietà depositando un film sottile altamente puro e durevole atomo per atomo.

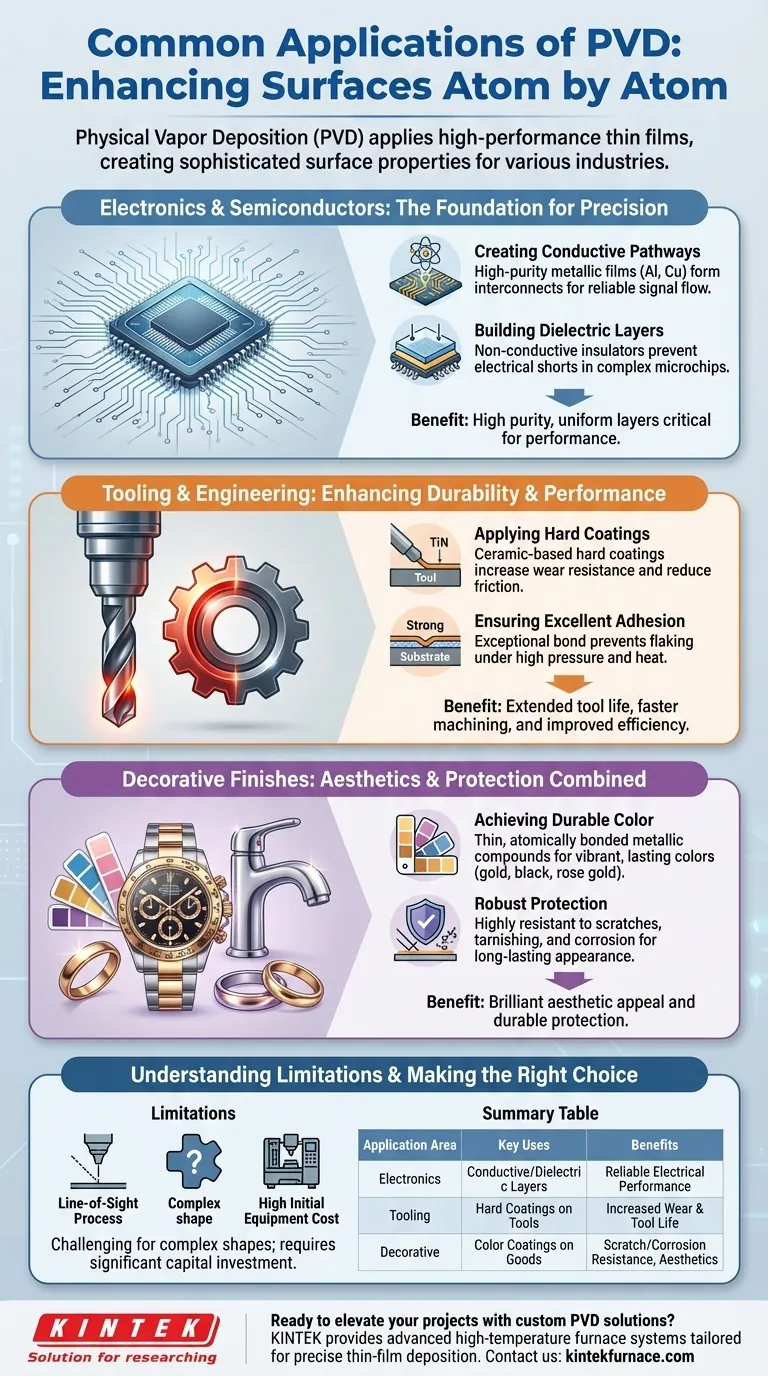

Le Fondamenta: PVD nell'Elettronica e nei Semiconduttori

La precisione richiesta dall'elettronica moderna rende il PVD un processo di produzione essenziale. La sua capacità di creare strati eccezionalmente puri e uniformi è fondamentale per le prestazioni.

Creazione di Percorsi Conduttivi

Nella fabbricazione di semiconduttori, il PVD viene utilizzato per depositare sottili strati di metalli come alluminio o rame. Questi strati formano i circuiti microscopici, o interconnessioni, che permettono all'elettricità di fluire attraverso il chip.

Il processo assicura che questi film metallici siano privi di impurità che altrimenti potrebbero interrompere le prestazioni elettriche.

Costruzione di Strati Dielettrici

Il PVD viene anche utilizzato per depositare film non conduttivi, o dielettrici. Questi materiali agiscono come isolanti, impedendo ai segnali elettrici di "andare in corto" tra diversi strati di un microchip complesso.

Miglioramento della Durata: PVD nell'Utensileria e nell'Ingegneria

In ambienti industriali, l'obiettivo primario del PVD è prolungare la vita e migliorare le prestazioni degli utensili che tagliano, forano o formano altri materiali.

Applicazione di Rivestimenti Duri

Il PVD viene utilizzato per applicare rivestimenti duri a base ceramica, come il Nitruro di Titanio (TiN), su utensili da taglio, punte da trapano e stampi a iniezione. Questi rivestimenti sono spesso spessi solo pochi micron ma sono estremamente duri e possiedono un basso coefficiente di attrito.

Questa durezza aggiunta aumenta drasticamente la resistenza all'usura dell'utensile, mentre la migliore lubrificazione riduce l'accumulo di calore, consentendo una lavorazione più rapida ed efficiente.

Garantire un'Eccellente Adesione

Un vantaggio chiave del PVD è l'eccezionale legame che crea tra il rivestimento e la superficie dell'utensile (il substrato). Questa forte adesione assicura che il rivestimento non si sfaldi o si scheggi, anche sotto l'intensa pressione e le alte temperature dell'uso industriale.

Estetica e Protezione: PVD nelle Finiture Decorative

Il PVD offre una combinazione unica di estetica brillante e robusta protezione, rendendolo una scelta preferita per i beni di consumo premium.

Ottenere un Colore Durevole

Per prodotti come orologi, rubinetti e gioielli, il PVD può depositare un sottile strato di composti metallici che producono una vasta gamma di colori, dall'oro e nero all'oro rosa e al blu.

A differenza della verniciatura o della placcatura, questo strato PVD non è solo sulla superficie; è legato atomicamente ad essa. Questo fornisce una finitura altamente resistente a graffi, ossidazione e corrosione, mantenendo il suo aspetto per anni.

Comprendere i Limiti del PVD

Sebbene potente, il PVD non è la soluzione perfetta per ogni scenario. Comprendere i suoi compromessi è fondamentale per applicarlo correttamente.

È un Processo Linea di Vista

Il materiale in deposizione si muove in linea retta dalla sorgente al componente bersaglio. Ciò può rendere difficile ottenere un rivestimento perfettamente uniforme su componenti con forme molto complesse, cavità profonde o canali interni.

Costo Iniziale Elevato delle Attrezzature

I sistemi PVD richiedono un significativo investimento di capitale. I macchinari implicano la creazione di un ambiente ad alto vuoto e l'utilizzo di sofisticate fonti di alimentazione, rendendoli più costosi inizialmente rispetto ai metodi di rivestimento tradizionali come la galvanica.

Fare la Scelta Giusta per il Tuo Obiettivo

La versatilità del PVD significa che la sua applicazione dipende interamente dal risultato desiderato. È necessario selezionarlo in base alla specifica proprietà superficiale che si desidera migliorare.

- Se il tuo obiettivo principale è un'elevata purezza delle prestazioni elettriche: il PVD è lo standard per la creazione di film conduttivi e dielettrici puliti e uniformi richiesti per i semiconduttori.

- Se il tuo obiettivo principale è la massima durezza e durata dell'utensile: i rivestimenti duri PVD offrono una resistenza all'usura e una lubrificazione ineguagliabili per utensili da taglio e formatura.

- Se il tuo obiettivo principale è un'estetica durevole e di alta qualità: il PVD offre finiture decorative brillanti che sono molto più resistenti a graffi e corrosione rispetto ai metodi tradizionali.

In definitiva, il PVD è la tecnologia definitiva per progettare una superficie in modo che svolga una funzione specifica con eccezionale affidabilità.

Tabella riassuntiva:

| Area di Applicazione | Usi Chiave | Benefici |

|---|---|---|

| Elettronica e Semiconduttori | Deposizione di strati conduttivi e dielettrici | Elevata purezza, film uniformi per prestazioni elettriche affidabili |

| Utensileria e Ingegneria | Rivestimenti duri (es. TiN) su utensili da taglio e stampi | Maggiore resistenza all'usura, attrito ridotto, maggiore durata dell'utensile |

| Finiture Decorative | Rivestimenti colorati su orologi, gioielli e beni di consumo | Resistenza a graffi e corrosione, appeal estetico duraturo |

Pronto a elevare i tuoi progetti con soluzioni PVD personalizzate? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per una precisa deposizione di film sottili. Che tu sia nell'elettronica, nell'utensileria o nelle industrie decorative, le nostre profonde capacità di personalizzazione assicurano che le tue esigenze uniche siano soddisfatte. Contattaci oggi per discutere come possiamo migliorare le tue prestazioni e la tua durata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas