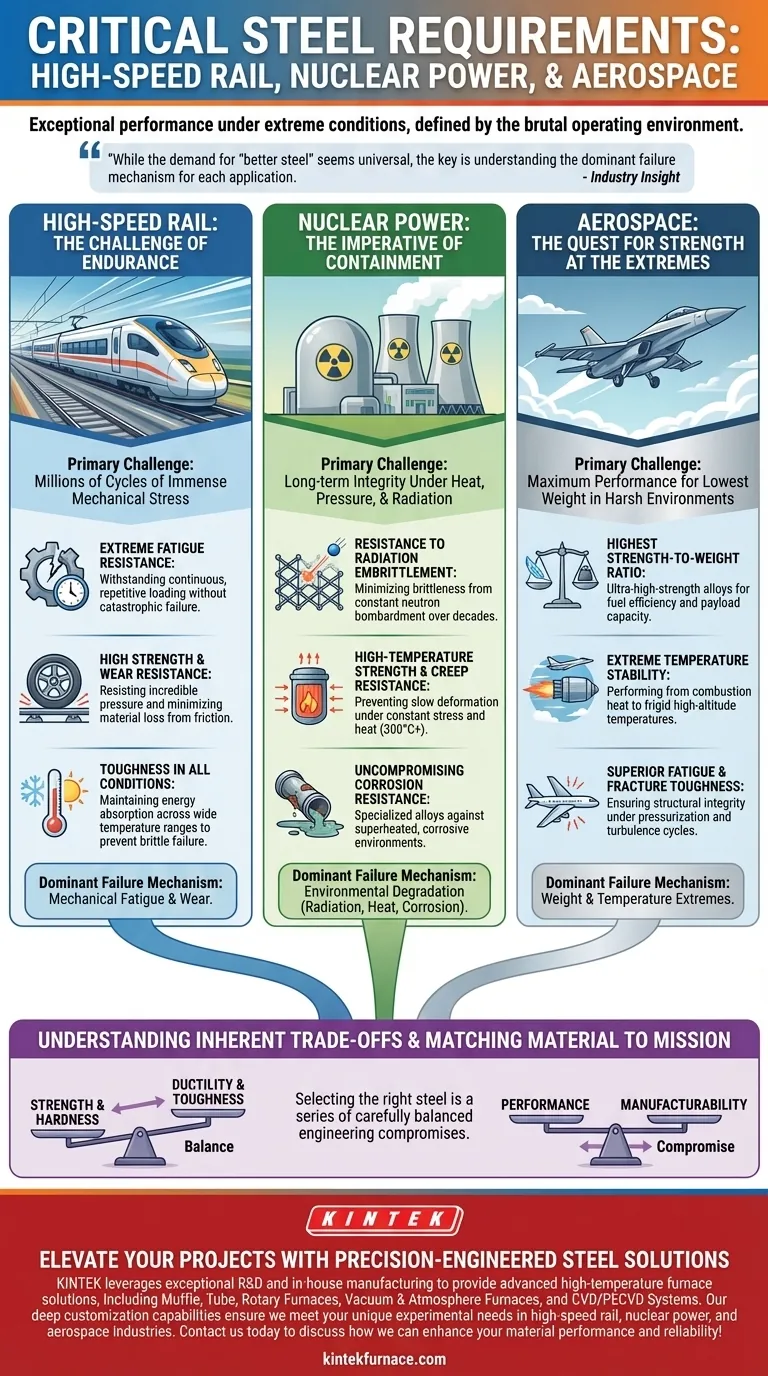

In sostanza, i materiali ferrosi richiesti per le ferrovie ad alta velocità, l'energia nucleare e l'aerospaziale devono tutti offrire prestazioni eccezionali in condizioni estreme. Sebbene condividano esigenze comuni di elevata resistenza, resistenza a fatica e controllo della corrosione, la priorità specifica e la combinazione di queste proprietà sono definite in modo univoco dal brutale ambiente operativo di ciascun settore.

Sebbene la richiesta di "acciaio migliore" sembri universale, la chiave è comprendere il meccanismo di guasto dominante per ciascuna applicazione. Le ferrovie ad alta velocità combattono la fatica meccanica, l'energia nucleare combatte il degrado ambientale dovuto a radiazioni e calore, e l'aerospaziale è una lotta costante contro il peso e gli estremi di temperatura.

Ferrovia ad alta velocità: la sfida dell'endurance

La sfida principale per l'acciaio nelle ferrovie ad alta velocità è resistere a milioni di cicli di immenso stress meccanico. L'attenzione è rivolta alla durabilità a lungo termine e alla prevedibilità per garantire la sicurezza per decenni di servizio.

Eccezionale resistenza a fatica

Componenti come assali, ruote e rotaie sono soggetti a carichi e scarichi ripetitivi continui. Gli acciai utilizzati in questo caso devono possedere un'eccezionale resistenza a fatica per resistere all'inizio e alla crescita di cricche microscopiche che potrebbero portare a un guasto catastrofico.

Elevata resistenza e resistenza all'usura

Il punto di contatto tra ruota e rotaia è sottoposto a una pressione incredibile. L'acciaio deve possedere un'elevata resistenza allo snervamento per evitare deformazioni permanenti ed eccellente resistenza all'usura per ridurre al minimo la perdita di materiale dovuta all'attrito.

Tenacità in tutte le condizioni

I sistemi ferroviari operano in ambienti esposti, dagli inverni gelidi alle estati calde. L'acciaio deve mantenere la sua tenacità (la capacità di assorbire energia e deformarsi senza fratturarsi) attraverso l'intera gamma di temperature per prevenire guasti fragili.

Energia Nucleare: L'imperativo del contenimento

L'acciaio nell'industria nucleare svolge un ruolo primario di contenimento, dove il guasto non è un'opzione. Il materiale deve mantenere la sua integrità per oltre 60 anni, essendo sottoposto a una combinazione unica e punitiva di calore, pressione e radiazioni.

Resistenza all'infragilimento da radiazione

Il bombardamento costante da parte di neutroni ad alta energia all'interno di un nocciolo del reattore può rendere l'acciaio fragile nel tempo, un fenomeno noto come infragilimento da radiazione. Gli acciai di grado nucleare, in particolare per il recipiente a pressione del reattore, sono legati in modo specifico per ridurre al minimo questo effetto e mantenere la duttilità.

Resistenza ad alta temperatura e resistenza allo scorrimento

I componenti del reattore operano ad alte temperature (circa 300°C / 572°F) e pressioni per decenni. L'acciaio deve resistere allo scorrimento (creep), che è la tendenza di un materiale a deformarsi lentamente nel tempo sotto sforzo e calore costanti.

Resistenza alla corrosione senza compromessi

I componenti interni di un reattore sono esposti ad acqua surriscaldata e di elevata purezza, un ambiente altamente corrosivo. Ciò richiede l'uso di acciai inossidabili speciali o acciai al carbonio rivestiti con uno strato inossidabile per prevenire la corrosione che potrebbe compromettere l'integrità strutturale.

Aerospaziale: La ricerca della resistenza agli estremi

L'ingegneria aerospaziale è una battaglia contro la gravità. Il materiale di ogni componente viene selezionato per fornire le massime prestazioni possibili per il minimo peso possibile, il tutto resistendo agli ambienti operativi più difficili.

Il più alto rapporto resistenza/peso

Questa è la metrica più critica per l'acciaio aerospaziale. Il materiale deve fornire un'enorme resistenza, ma ogni grammo viene esaminato per massimizzare l'efficienza del carburante e la capacità di carico utile. Le leghe di acciaio ultra-alto-resistenza (UHS) sono spesso utilizzate in componenti come i carrelli di atterraggio dove altri materiali non hanno la resistenza richiesta.

Stabilità termica estrema

Gli acciai aerospaziali devono funzionare a entrambe le estremità dello spettro di temperatura. I componenti del motore e i dispositivi di fissaggio devono resistere al calore estremo della combustione e dello scarico, mentre le parti strutturali della fusoliera devono mantenere la loro tenacità e non diventare fragili alle temperature gelide del volo ad alta quota.

Superiore resistenza a fatica e tenacità alla frattura

Una fusoliera è soggetta a cicli di stress dovuti a pressurizzazione, turbolenza e atterraggi. I materiali devono avere un'eccellente vita a fatica e un'elevata tenacità alla frattura, assicurando che se si forma una piccola cricca, questa non si propaghi rapidamente fino a un guasto critico.

Comprendere i compromessi intrinseci

La scelta dell'acciaio giusto non consiste mai nel trovare una singola lega "migliore". È sempre una serie di compromessi ingegneristici attentamente bilanciati.

Resistenza vs. Duttilità

In generale, man mano che si aumenta la resistenza e la durezza di una lega di acciaio, si diminuisce la sua duttilità e tenacità. Un acciaio molto duro può resistere all'usura ma potrebbe essere più incline a frantumarsi sotto un impatto improvviso.

Prestazioni vs. Fabbricabilità

Le leghe più avanzate e ad alte prestazioni sono spesso le più difficili da lavorare. Possono essere difficili da saldare, lavorare o formare, il che aumenta significativamente la complessità e il costo di produzione.

Il principio del "Nessuna soluzione unica"

Anche all'interno di un singolo sistema, le esigenze dei materiali variano drasticamente. Le pale delle turbine di un motore a reazione richiedono un'estrema resistenza allo scorrimento ad alte temperature, mentre il loro involucro esterno necessita di resistenza strutturale e capacità di contenimento. Ogni parte richiede una lega diversa e specializzata.

Abbinare il materiale alla missione

La scelta del materiale deve essere guidata dalla richiesta operativa principale e dal punto di guasto più probabile.

- Se la vostra priorità principale è la resistenza meccanica e il carico ciclico: Dare priorità agli acciai con comprovata resistenza alla fatica ad alto ciclo e caratteristiche di usura, come richiesto nelle ferrovie ad alta velocità.

- Se la vostra priorità principale è la stabilità a lungo termine in un ambiente ostile e sigillato: Selezionare materiali progettati per resistere a radiazioni, scorrimento ad alta temperatura e corrosione, come si vede nell'energia nucleare.

- Se la vostra priorità principale è massimizzare le prestazioni riducendo al minimo il peso: Puntare ad acciai ultra-alto-resistenza con un eccezionale rapporto resistenza/peso e stabilità attraverso intervalli di temperatura estremi, che è il nucleo della progettazione aerospaziale.

Comprendere queste esigenze specifiche è il primo passo essenziale per garantire sicurezza, affidabilità e innovazione in questi campi critici.

Tabella riassuntiva:

| Industria | Requisiti chiave | Sfide principali |

|---|---|---|

| Ferrovia ad alta velocità | Resistenza a fatica, elevata resistenza, resistenza all'usura, tenacità | Stress meccanico, carico ciclico, variazioni di temperatura |

| Energia Nucleare | Resistenza alle radiazioni, resistenza allo scorrimento, resistenza alla corrosione | Stabilità a lungo termine, alte temperature, infragilimento da radiazione |

| Aerospaziale | Elevato rapporto resistenza/peso, stabilità della temperatura, resistenza a fatica e tenacità alla frattura | Riduzione al minimo del peso, intervalli di temperatura estremi, stress ciclico |

Pronto a elevare i tuoi progetti con soluzioni in acciaio progettate con precisione? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le vostre esigenze sperimentali uniche nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale. Contattaci oggi stesso per discutere come possiamo migliorare le prestazioni e l'affidabilità dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque