La funzione principale di un crogiolo di allumina in questo contesto è quella di fungere da recipiente resistente alle alte temperature che facilita la transizione delle materie prime B2O3–ZnO–BaO da una polvere miscelata a una fase liquida uniforme. Viene utilizzato specificamente per resistere a temperature fino a 1000°C, garantendo che i materiali vengano riscaldati uniformemente senza compromettere l'integrità chimica della fusione vetrosa risultante.

Concetto chiave Un crogiolo di allumina agisce come "supporto centrale" fondamentale per la preparazione del vetro, fornendo la stabilità termica e chimica necessaria per lavorare le polveri grezze a 1000°C. Il suo ruolo principale è garantire una fusione omogenea prevenendo contaminazioni o cedimenti del contenitore durante la fase di riscaldamento intenso.

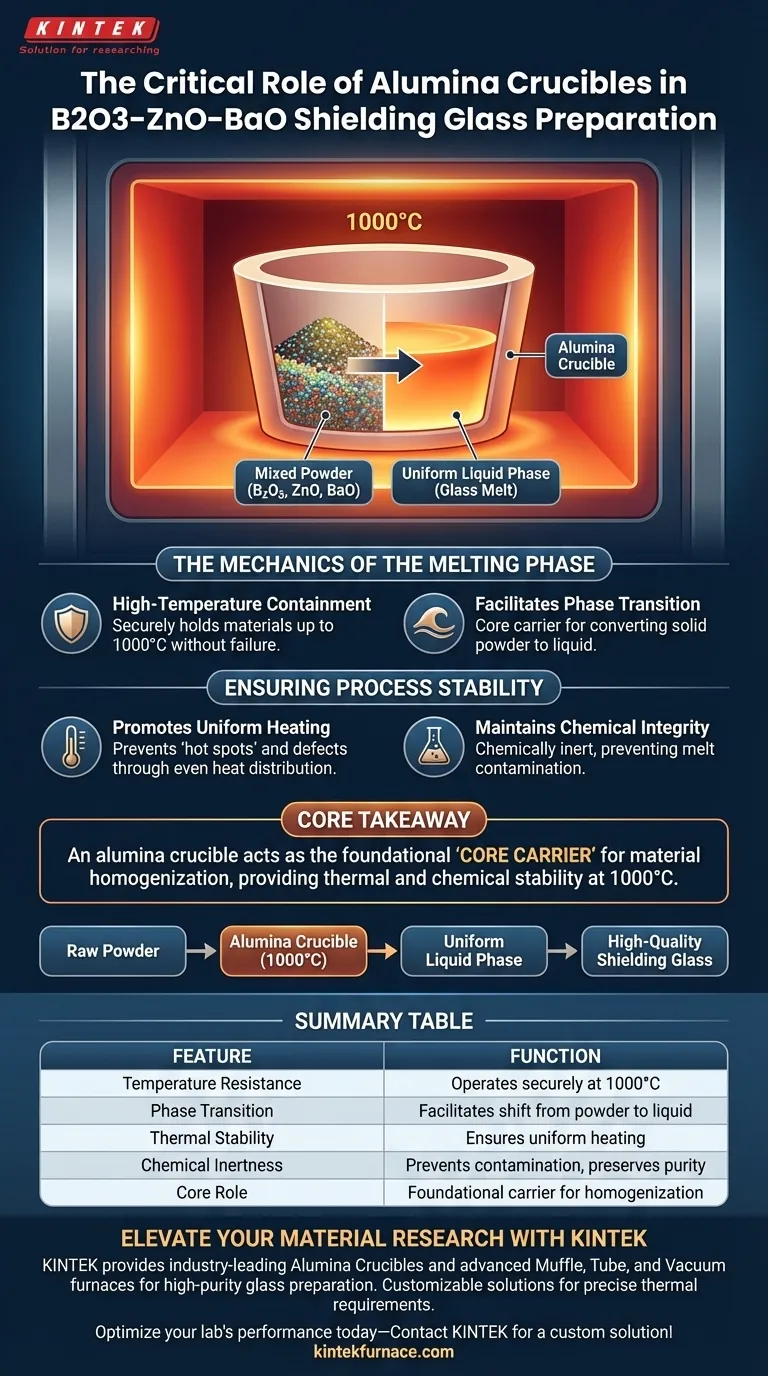

La meccanica della fase di fusione

Contenimento di alte temperature

La preparazione del vetro schermante B2O3–ZnO–BaO richiede il sottoposto delle materie prime a calore intenso. Il crogiolo di allumina viene scelto principalmente per la sua capacità di funzionare come contenitore resistente alle alte temperature.

Deve contenere saldamente le polveri miscelate mentre l'ambiente raggiunge i 1000°C. Senza questa resistenza termica, il contenimento fallirebbe prima che il processo di fusione possa completarsi.

Facilitazione della transizione di fase

L'obiettivo finale della fase di fusione è convertire la polvere solida in un liquido. Il crogiolo funge da supporto centrale per questa trasformazione fisica.

Fornendo un ambiente stabile, consente alle polveri miscelate di passare agevolmente a una fase liquida uniforme. Questo passaggio è fondamentale per garantire che il vetro finale abbia proprietà costanti in tutto.

Garantire la stabilità del processo

Promozione del riscaldamento uniforme

La stabilità termica va oltre il semplice non sciogliersi; coinvolge come il materiale conduce e gestisce il calore. Il crogiolo di allumina assicura che le materie prime al suo interno vengano riscaldate uniformemente.

Il riscaldamento uniforme è essenziale per prevenire "punti caldi" o fusione non uniforme, che potrebbero portare a difetti strutturali nel vetro schermante.

Mantenimento dell'integrità chimica

Durante il processo di fusione, il contenitore non deve reagire con il suo contenuto. Il crogiolo di allumina è considerato per la sua stabilità chimica rispetto alla fusione.

Contiene la miscela B2O3–ZnO–BaO senza rilasciare contaminanti o reagire in modo avverso, preservando così la purezza e la composizione chimica del vetro.

Requisiti operativi critici

Rispetto dei limiti di temperatura

Sebbene l'allumina sia robusta, il processo è definito specificamente attorno a un parametro operativo di 1000°C.

L'efficacia del crogiolo è legata a questo intervallo di temperatura. Superare significativamente questa temperatura senza verificare il grado specifico del crogiolo potrebbe compromettere la stabilità del contenitore o della fusione.

La necessità di uniformità

Il crogiolo non è solo un contenitore; è uno strumento per l'omogeneizzazione. Se il crogiolo non riesce a mantenere la stabilità termica, l'uniformità della fase liquida viene compromessa.

Un fallimento in questa funzione si traduce in un prodotto vetroso che potrebbe mancare delle proprietà schermanti costanti richieste per la sua applicazione finale.

Fare la scelta giusta per il tuo obiettivo

Per garantire la preparazione di successo del vetro schermante B2O3–ZnO–BaO, devi allineare le tue scelte di attrezzatura alle esigenze termiche e chimiche del processo.

- Se il tuo obiettivo principale è l'omogeneità della fusione: Assicurati che il tuo profilo di riscaldamento aumenti efficacemente fino a 1000°C per sfruttare la capacità del crogiolo di distribuire il calore uniformemente.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati alla stabilità chimica dell'allumina per prevenire l'interazione tra la parete del recipiente e la fusione B2O3–ZnO–BaO.

Il crogiolo di allumina è il perno della fase di fusione, colmando il divario tra la polvere grezza e un vetro liquido stabile e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di B2O3–ZnO–BaO |

|---|---|

| Resistenza alla temperatura | Funziona in sicurezza a 1000°C senza cedimenti strutturali |

| Transizione di fase | Facilita il passaggio da polvere grezza a fase liquida uniforme |

| Stabilità termica | Garantisce un riscaldamento uniforme per prevenire difetti strutturali nel vetro |

| Inerzia chimica | Previene la contaminazione e preserva la purezza della fusione |

| Ruolo centrale | Agisce come supporto fondamentale per l'omogeneizzazione del materiale |

Eleva la tua ricerca sui materiali con KINTEK

Ottenere la fusione vetrosa perfetta richiede più di semplici alte temperature: richiede attrezzature progettate con precisione. KINTEK fornisce Crogioli di Allumina leader del settore e sistemi avanzati di forni a muffola, a tubo e sottovuoto specificamente progettati per la preparazione di vetro ad alta purezza e la scienza dei materiali.

Il nostro team esperto di R&S e produzione garantisce che ogni sistema sia personalizzabile in base ai tuoi requisiti termici unici, fornendo la stabilità e l'uniformità su cui si basa la tua ricerca. Ottimizza le prestazioni del tuo laboratorio oggi stesso: Contatta KINTEK per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale dei tubi di quarzo sottovuoto nella preparazione della lega Bi-Sb? Garantire purezza e stechiometria precisa

- Quali vantaggi offrono le crogioli di platino per la sinterizzazione di KCdCl3? Garantire la sintesi di campioni puri e monofase

- Perché un crogiolo di grafite ad alta purezza è essenziale per la distillazione sotto vuoto del magnesio? Raggiungi la massima purezza ed efficienza

- Quale ruolo gioca un crogiolo di allumina durante il processo di nitrurazione a gas per l'acciaio inossidabile? Garantire la purezza della superficie

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione dell'A357? Migliorare le prestazioni dei compositi a matrice di alluminio

- Qual è la funzione di una piastra di grafite nella saldatura a microonde? Garantire purezza e uniformità termica per la sintesi di HEA

- Perché utilizzare termocoppie di tipo R e K per la misurazione della scoria? Ottimizzare la profilazione termica e la modellazione ad alta temperatura

- Perché utilizzare un forno a fusione e crogioli di platino per l'analisi XRF della scoria di magnesio? Garantire risultati accurati