Per ottenere un'analisi accurata della scoria di magnesio, si utilizzano un forno a fusione e crogioli di platino per trasformare la materia prima in polvere inconsistente in un disco di vetro perfettamente uniforme. Questa fase critica di preparazione fonde la scoria con un fondente, eliminando completamente le variazioni fisiche e mineralogiche nel campione che altrimenti renderebbero inaffidabili i risultati della fluorescenza a raggi X (XRF).

La sfida principale nell'analizzare materiali come la scoria di magnesio è la loro intrinseca non uniformità. Il metodo della perla di fusione è la soluzione definitiva, garantendo che il fascio di raggi X interagisca con un campione perfettamente omogeneo, che è l'unico modo per garantire misurazioni chimiche precise e ripetibili.

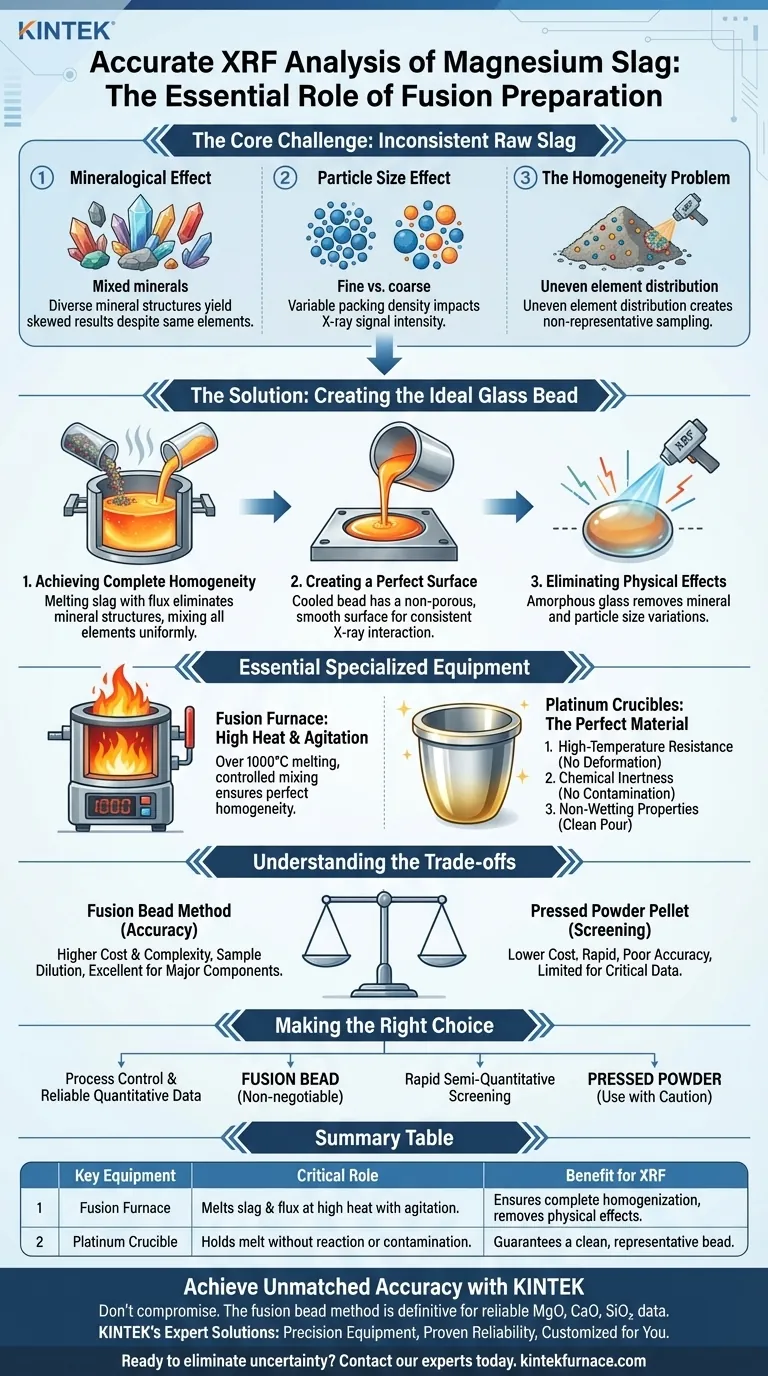

La Sfida Principale: Perché la Scoria Grezza è Inadatta per l'XRF

L'analisi diretta di una polvere pressata di scoria di magnesio con XRF porta a dati inaccurati. Ciò è dovuto a diverse incongruenze fisiche e chimiche all'interno del materiale del campione che interferiscono con il processo di misurazione.

L'Effetto Mineralogico

La scoria di magnesio non è un singolo composto chimico, ma un miscuglio di diversi minerali. Ogni minerale ha una struttura cristallina unica che interagisce diversamente con i raggi X, anche se la composizione elementare complessiva è la stessa. Questa variazione distorce i risultati analitici.

L'Effetto della Dimensione delle Particelle

La dimensione e l'impaccamento delle particelle in un pellet di polvere pressata influiscono direttamente sull'intensità del segnale a raggi X. Particelle più fini possono portare a un segnale più forte rispetto a particelle più grossolane dello stesso identico materiale, introducendo una significativa fonte di errore che non può essere facilmente corretta.

Il Problema dell'Omogeneità

La distribuzione degli elementi nella polvere di scoria grezza è raramente uniforme. La piccola area analizzata dal fascio XRF potrebbe non essere rappresentativa dell'intero campione, portando a risultati che non riflettono la vera composizione di massa.

Come la Fusione Crea il Campione Analitico Ideale

Il processo di fusione è progettato per eliminare sistematicamente ogni fonte di errore correlato al campione creando un materiale completamente nuovo e ideale per l'analisi.

Ottenere la Completa Omogeneità

Il processo prevede la fusione della scoria con un fondente (come il tetraborato di sodio) a temperature molto elevate. Questo dissolve completamente le strutture minerali originali, mescolando accuratamente tutti gli elementi in una soluzione vetrosa fusa uniforme.

Creazione di una Superficie Perfetta

Questo vetro fuso viene quindi raffreddato in uno stampo per formare una perla solida. La perla risultante ha una superficie perfettamente piatta, liscia e non porosa, che è la geometria ideale per un'interazione coerente e prevedibile con il fascio di raggi X.

Eliminazione di Tutti gli Effetti Fisici

Creando questo nuovo stato vetroso amorfo, gli effetti problematici mineralogici e di dimensione delle particelle vengono completamente rimossi. Lo spettrometro XRF è ora libero di misurare la vera composizione elementare senza interferenze fisiche.

Il Ruolo Essenziale di Apparecchiature Specializzate

Ottenere questa perfetta trasformazione da polvere a perla di vetro richiede strumenti altamente specifici in grado di gestire le condizioni estreme del processo.

Perché un Forno a Fusione?

È necessario un forno a fusione specializzato per fornire il calore intenso (spesso superiore a 1000°C) necessario per fondere la scoria e il fondente. Fondamentalmente, questi strumenti forniscono anche un'agitazione o un dondolio controllato, essenziale per garantire che la miscela fusa sia perfettamente omogeneizzata prima del raffreddamento.

Perché Crogioli di Platino?

Il platino (spesso legato con oro) è il materiale di scelta per crogioli e stampi per tre ragioni fondamentali:

- Resistenza alle Alte Temperature: Ha un punto di fusione molto elevato e può sopportare facilmente il processo di fusione senza deformarsi o guastarsi.

- Inerzia Chimica: Il platino non reagisce con il campione o con il fondente, prevenendo qualsiasi contaminazione che comprometterebbe l'analisi.

- Proprietà Antiaderenti: Il vetro fuso non aderisce alla superficie del platino. Ciò consente uno scarico pulito e completo nello stampo, garantendo che la perla finale sia una rappresentazione accurata dell'intero campione preparato.

Comprendere i Compromessi

Sebbene il metodo di fusione sia superiore in termini di accuratezza, è importante comprenderne le implicazioni pratiche.

Costo e Complessità

I crogioli di platino e i forni a fusione automatizzati rappresentano un investimento significativo rispetto alla semplice pressa idraulica utilizzata per realizzare pellet di polvere. Il processo richiede anche più tempo e un'operatività qualificata.

Diluizione del Campione

L'aggiunta di fondente alla scoria diluisce il campione. Ciò riduce l'intensità del segnale per tutti gli elementi, il che può essere una sfida per il rilevamento di componenti a livello di tracce. Tuttavia, per i componenti principali della scoria (ad es. MgO, CaO, SiO₂), questo è un compromesso necessario e accettabile per l'accuratezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo analitico dovrebbe dettare il tuo metodo di preparazione del campione.

- Se il tuo obiettivo principale è il controllo di processo e dati quantitativi affidabili: Il metodo della perla di fusione è indispensabile per analizzare accuratamente i componenti principali della scoria di magnesio.

- Se il tuo obiettivo principale è lo screening rapido e semi-quantitativo: Un pellet di polvere pressata potrebbe offrire un controllo rapido, ma i risultati devono essere trattati con estrema cautela e non sono adatti per decisioni critiche.

In definitiva, il metodo di fusione è lo standard del settore perché sostituisce l'incertezza del campione con la certezza analitica.

Tabella Riassuntiva:

| Attrezzatura Chiave | Ruolo Critico nella Fusione | Beneficio per l'Analisi XRF |

|---|---|---|

| Forno a Fusione | Fonde scoria e fondente ad alte temperature (>1000°C) con agitazione. | Garantisce l'omogeneizzazione completa del campione, eliminando gli effetti mineralogici e di dimensione delle particelle. |

| Crogiolo di Platino | Contiene la fusione senza reagire o contaminare il campione. | Garantisce una perla pulita e rappresentativa, priva di impurità che potrebbero distorcere i risultati. |

Ottieni un'Accuratezza Ineguagliabile nella Tua Analisi di Scorie

Non lasciare che l'incoerenza del campione comprometta i tuoi risultati XRF. Il metodo della perla di fusione è la soluzione definitiva per dati quantitativi affidabili sui componenti principali come MgO, CaO e SiO₂.

Le soluzioni esperte di KINTEK sono progettate per il tuo successo:

- Attrezzature di Precisione: I nostri forni a muffola, a tubo e ad alta temperatura sono progettati per le esigenze rigorose della preparazione per fusione.

- Affidabilità Provata: Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi garantiscono risultati ripetibili e privi di contaminazioni.

- Personalizzati per Te: Adattiamo i nostri forni per soddisfare il flusso di lavoro unico e i requisiti del campione del tuo laboratorio.

Pronto a eliminare l'incertezza analitica? Contatta oggi i nostri esperti per trovare la soluzione di fusione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione