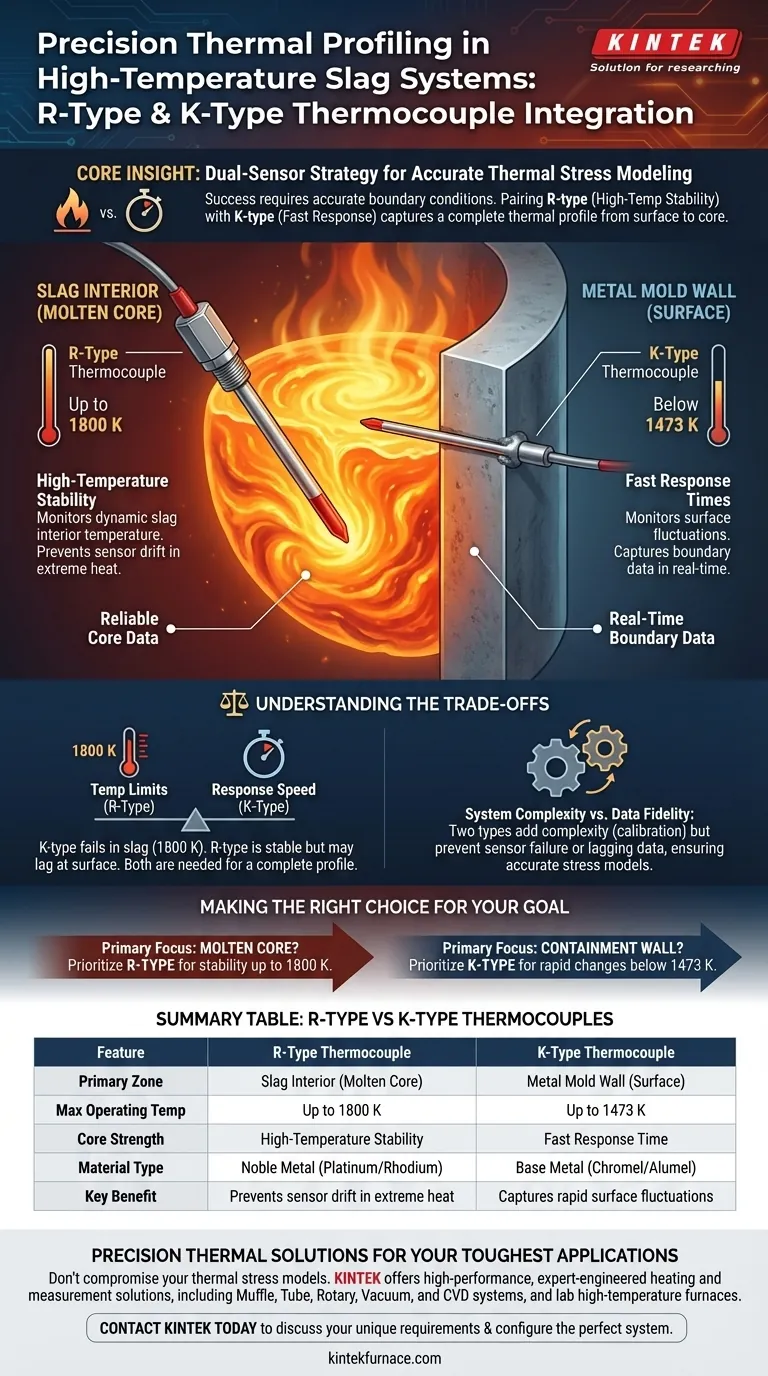

L'uso simultaneo di termocoppie schermate di tipo R e K consente una misurazione precisa in diverse zone termiche all'interno di un unico sistema ad alta temperatura. Questa strategia a doppio sensore sfrutta la superiore stabilità dei sensori di tipo R per il calore estremo dell'interno della scoria fusa, mentre utilizza le capacità di risposta rapida dei sensori di tipo K per le pareti metalliche più fredde dello stampo.

Concetto chiave: una modellazione di successo dello stress termico richiede condizioni al contorno accurate che un singolo tipo di sensore non può fornire. Accoppiando sensori di tipo R (stabilità ad alta temperatura) con sensori di tipo K (risposta rapida), gli ingegneri possono catturare un profilo termico completo che va dalle interazioni superficiali al nucleo fuso.

Applicazione mirata per zone distinte

Per modellare accuratamente lo stress termico, è necessario monitorare due ambienti molto diversi: il nucleo dinamico fuso e la parete contenitrice solida.

Monitoraggio dell'interno della scoria (Tipo R)

L'interno della scoria richiede un sensore in grado di resistere a condizioni estreme senza derive. Le termocoppie di tipo R sono specificamente selezionate per questa zona grazie alla loro eccezionale stabilità ad alta temperatura.

Vengono impiegate per monitorare la temperatura dinamica dell'interno della scoria, dove le temperature possono raggiungere fino a 1800 K. A questi intervalli, le termocoppie di metallo base si degraderebbero rapidamente, ma il tipo R mantiene l'accuratezza per fornire dati affidabili del nucleo.

Monitoraggio della parete metallica (Tipo K)

I requisiti cambiano sulla superficie dello stampo, dove le temperature sono più basse, ma le fluttuazioni termiche possono verificarsi rapidamente. Le termocoppie schermate di tipo K sono ideali qui grazie ai loro tempi di risposta rapidi e alle caratteristiche lineari.

Questi sensori sono tipicamente saldati direttamente sulla superficie dello stampo per monitorare le temperature delle pareti metalliche, che generalmente rimangono al di sotto dei 1473 K. La loro capacità di reagire rapidamente ai cambiamenti superficiali garantisce che i dati al contorno per la parete metallica vengano acquisiti in tempo reale.

Comprensione dei compromessi

La progettazione di un sistema di misurazione raramente riguarda la ricerca di un sensore "perfetto", ma piuttosto la gestione dei limiti di ciascun tipo.

Limiti di temperatura vs. Velocità di risposta

Non è possibile utilizzare semplicemente sensori di tipo K per l'intero sistema perché non possono sopravvivere all'ambiente di 1800 K dell'interno della scoria. Al contrario, sebbene le termocoppie di tipo R potrebbero teoricamente misurare le temperature più basse, sono spesso più costose e potrebbero non eguagliare la rapida risposta transitoria richiesta per il monitoraggio superficiale.

Complessità del sistema vs. Fedeltà dei dati

L'integrazione di due diversi tipi di termocoppie aggiunge complessità alla configurazione di acquisizione dati, poiché ciascuna richiede calibrazione e compensazione specifiche. Tuttavia, questa complessità è necessaria. Affidarsi a un singolo tipo comporterebbe un fallimento del sensore nella scoria o dati ritardati sulla parete dello stampo, compromettendo l'accuratezza dei modelli di stress termico.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un sistema di monitoraggio termico per la metallurgia ad alta temperatura, selezionare i sensori in base alla posizione specifica e al carico termico del punto di misurazione.

- Se il tuo obiettivo principale è il nucleo fuso: Dai priorità alle termocoppie di tipo R per garantire stabilità e sopravvivenza a temperature fino a 1800 K.

- Se il tuo obiettivo principale è il recipiente di contenimento o la parete: Dai priorità alle termocoppie di tipo K per catturare rapidi cambiamenti termici e fluttuazioni superficiali al di sotto dei 1473 K.

Abbinando i punti di forza del sensore alle esigenze della zona specifica, si garantisce l'integrità dei dati termici e la validità dei modelli di stress.

Tabella riassuntiva:

| Caratteristica | Termocoppia di tipo R | Termocoppia di tipo K |

|---|---|---|

| Zona primaria | Interno scoria (Nucleo fuso) | Parete stampo metallico (Superficie) |

| Temp. operativa max | Fino a 1800 K | Fino a 1473 K |

| Punto di forza principale | Stabilità ad alta temperatura | Tempo di risposta rapido |

| Tipo di materiale | Metallo nobile (Platino/Rodio) | Metallo base (Cromel/Alumel) |

| Beneficio chiave | Previene la deriva del sensore in calore estremo | Cattura rapide fluttuazioni superficiali |

Soluzioni termiche di precisione per le tue applicazioni più difficili

Non compromettere i tuoi modelli di stress termico con dati inadeguati. KINTEK fornisce soluzioni di riscaldamento e misurazione ad alte prestazioni, ingegnerizzate da esperti, su misura per le esigenze specifiche del tuo laboratorio. Supportati da ricerca e sviluppo e produzione leader del settore, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni specializzati per laboratori ad alta temperatura progettati per una precisione estrema.

Sia che tu stia monitorando scorie fuse o complesse interazioni metalliche, il nostro team tecnico è pronto ad aiutarti a configurare il sistema perfetto. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e scoprire come la nostra tecnologia avanzata di forni può migliorare la tua ricerca e l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi offrono le crogioli di platino per la sinterizzazione di KCdCl3? Garantire la sintesi di campioni puri e monofase

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Perché i crogioli ceramici di Y2O3 sono preferiti rispetto all'Al2O3 per le superleghe Y-DD5? Scopri l'inerzia superiore dell'ittria

- Qual è il ruolo della fornitura di un ambiente di riscaldamento uniforme? Ottenere una perfetta formazione di solventi eutettici profondi

- Perché i tubi di reazione al quarzo ad alta purezza sono utilizzati nelle reazioni CVD per la preparazione di nanotubi di carbonio drogati con Ni-Co?

- Quali sono le caratteristiche chiave del tubo del forno in allumina? Essenziali per il successo di laboratorio ad alta temperatura

- Quali sono alcune applicazioni specializzate dei tubi al quarzo? Essenziali per processi ad alta temperatura e ad alta purezza

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO