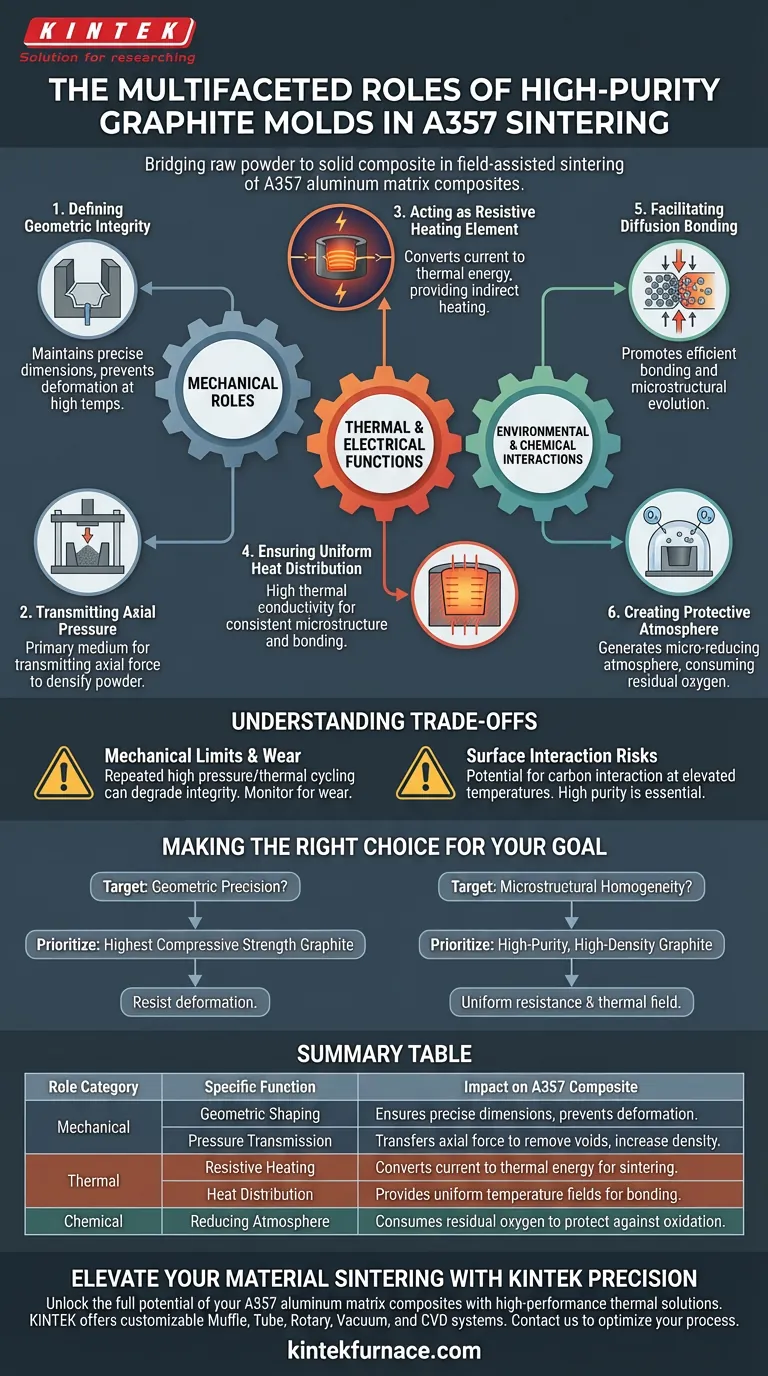

Gli stampi in grafite ad alta purezza fungono da cuore funzionale del processo di sinterizzazione, colmando il divario tra polvere grezza e un composito solido. Nella sinterizzazione assistita da campo dei compositi a matrice di alluminio A357, questi stampi svolgono una triplice funzione: agiscono come un preciso contenitore di formatura, un mezzo meccanico per trasmettere alta pressione assiale e un elemento riscaldante attivo che converte la corrente elettrica in energia termica.

Concetto chiave Gli stampi in grafite non sono semplici contenitori passivi; sono componenti termici e meccanici attivi che guidano il processo di densificazione. Consentendo il riscaldamento e l'applicazione di pressione simultanei sottovuoto, facilitano il legame per diffusione e l'evoluzione microstrutturale richiesta per compositi ad alte prestazioni.

Ruoli meccanici nella densificazione

Definizione dell'integrità geometrica

Il ruolo più immediato dello stampo in grafite ad alta purezza è quello di agire come contenitore di formatura.

Definisce la geometria finale del campione composito a matrice di alluminio A357.

Poiché la grafite mantiene un'eccellente resistenza meccanica ad alte temperature, garantisce che il campione mantenga le sue dimensioni specifiche (come un diametro preciso) senza deformazioni.

Trasmissione della pressione assiale

La sinterizzazione richiede spesso una forza significativa per densificare la polvere in un solido sfuso.

Lo stampo in grafite funziona come mezzo meccanico primario per trasmettere questa forza.

Trasferisce la pressione assiale applicata esternamente (spesso idraulica) direttamente alla polvere, facilitando la compattazione necessaria per rimuovere i vuoti e aumentare la densità.

Funzioni termiche ed elettriche

Agire come elemento riscaldante resistivo

Nei processi di sinterizzazione assistita da campo, lo stampo assume un ruolo elettrico attivo.

Grazie alla sua eccellente conduttività elettrica, la grafite genera calore quando la corrente la attraversa.

Ciò fornisce un "riscaldamento indiretto" al campione composito, convertendo l'energia elettrica in energia termica necessaria per la sinterizzazione.

Garantire una distribuzione uniforme del calore

Ottenere una microstruttura coerente richiede un campo di temperatura uniforme.

L'elevata conduttività termica della grafite garantisce che il calore generato sia distribuito uniformemente sulla polvere composita.

Questa uniformità è fondamentale per formare strati di legame interfacciali stabili e prevenire difetti localizzati all'interno della matrice di alluminio.

Interazioni ambientali e chimiche

Facilitare il legame per diffusione

La combinazione di pressione e calore fornita dallo stampo crea un effetto sinergico.

Questo ambiente promuove un efficiente legame per diffusione tra la matrice e i rinforzi.

Guida l'evoluzione della microstruttura, garantendo che il materiale finale raggiunga le proprietà meccaniche desiderate.

Creare un'atmosfera protettiva

Operando in un ambiente sottovuoto, lo stampo in grafite aiuta a gestire la stabilità chimica del processo.

Ad alte temperature, la grafite può generare un'atmosfera micro-riducente.

Ciò aiuta a consumare l'ossigeno residuo, offrendo uno strato protettivo contro l'eccessiva ossidazione delle interfacce tra alluminio o rinforzo.

Comprendere i compromessi

Limiti meccanici e usura

Sebbene la grafite sia resistente, non è indistruttibile.

L'esposizione ripetuta ad alte pressioni (ad esempio, 35–70 MPa) e cicli termici può alla fine degradare l'integrità strutturale dello stampo.

Gli utenti devono monitorare gli stampi per l'usura per prevenire imprecisioni geometriche nella parte sinterizzata finale.

Rischi di interazione superficiale

La grafite è chimicamente attiva a temperature elevate.

Sebbene la proprietà "autolubrificante" della grafite aiuti generalmente nello sformatura, esiste la possibilità che il carbonio interagisca con la matrice metallica se le condizioni non sono controllate con precisione.

La grafite ad alta purezza è essenziale per ridurre al minimo la contaminazione e garantire che la qualità superficiale del composito non venga compromessa.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione dei compositi a matrice di alluminio A357, seleziona le specifiche della grafite in base ai tuoi obiettivi di processo specifici:

- Se la tua attenzione principale è la precisione geometrica: Dai priorità ai gradi di grafite con la massima resistenza alla compressione disponibile per resistere alla deformazione sotto carichi assiali elevati.

- Se la tua attenzione principale è l'omogeneità microstrutturale: Assicurati l'uso di grafite ad alta purezza e alta densità per garantire una resistenza elettrica uniforme e una distribuzione coerente del campo termico.

Il successo nella sinterizzazione sta nel considerare lo stampo non come un consumabile, ma come un parametro critico di processo che detta la qualità finale del tuo materiale.

Tabella riassuntiva:

| Categoria di ruolo | Funzione specifica | Impatto sul composito A357 |

|---|---|---|

| Meccanico | Formatura geometrica | Garantisce dimensioni precise e previene la deformazione del campione. |

| Meccanico | Trasmissione della pressione | Trasferisce la forza assiale per rimuovere i vuoti e aumentare la densità del materiale. |

| Termico | Riscaldamento resistivo | Converte la corrente elettrica in energia termica per una sinterizzazione efficiente. |

| Termico | Distribuzione del calore | Fornisce campi di temperatura uniformi per un legame interfacciale stabile. |

| Chimico | Atmosfera riducente | Consuma l'ossigeno residuo per proteggere dall'ossidazione dell'alluminio. |

Eleva la tua sinterizzazione dei materiali con KINTEK Precision

Sblocca il pieno potenziale dei tuoi compositi a matrice di alluminio A357 con soluzioni termiche ad alte prestazioni. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e produzione.

Che tu necessiti di un'uniformità termica superiore o di capacità di alta pressione, il nostro team di esperti è pronto ad aiutarti a ottimizzare il tuo processo. Contatta KINTEK oggi stesso per discutere come i nostri forni ad alta temperatura da laboratorio possono guidare la tua prossima scoperta sui materiali!

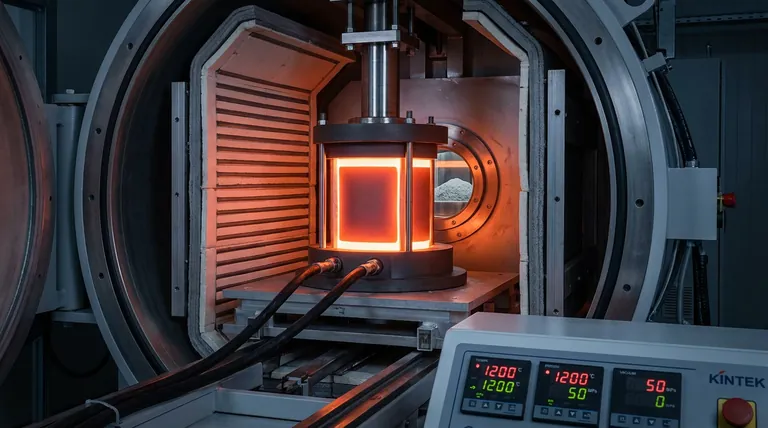

Guida Visiva

Riferimenti

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite durante la pressatura a caldo sottovuoto di A356/SiCp? Ottimizza la densità del tuo materiale

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Perché è necessario un ambiente a glove box per la sintesi di KBaBi? Proteggi oggi stesso materie prime sensibili

- Quali sono le funzioni di uno stampo in grafite ad alta purezza durante il processo SPS? Oltre a contenere la polvere

- Perché utilizzare tubi di quarzo sigillati sottovuoto per la sintesi di CIPS CVT? Garantire purezza e precisione

- Perché è necessario un tubo chiuso in acciaio inossidabile per esperimenti in atmosfera controllata? Garantire la purezza precisa del materiale

- Come contribuiscono le camere del forno in acciaio inossidabile e i rivestimenti isolanti alla progettazione termica? Aumentare l'efficienza energetica

- Qual è la funzione degli stampi in grafite nella sinterizzazione a plasma a scintilla (SPS) delle leghe ad alta entropia?