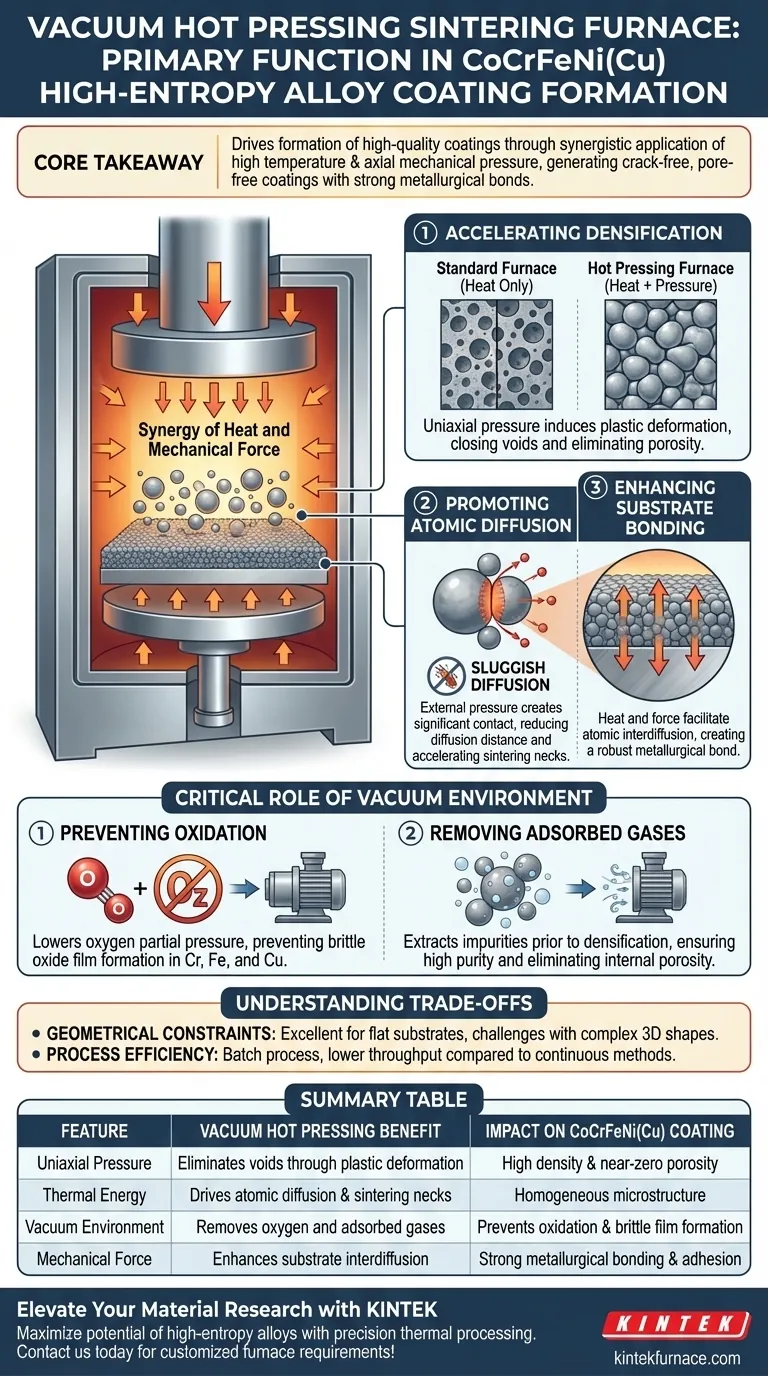

La funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto è quella di favorire la formazione di rivestimenti di alta qualità attraverso l'applicazione sinergica di alta temperatura e pressione meccanica assiale. Promuovendo una rapida diffusione atomica e deformazione plastica in un ambiente controllato, questo processo genera rivestimenti CoCrFeNi(Cu) privi di crepe e pori, con un forte legame metallurgico al substrato.

Concetto chiave Mentre la sinterizzazione convenzionale si basa pesantemente su tempo e temperatura, la pressatura a caldo sottovuoto introduce una forza meccanica per guidare fisicamente la coalescenza delle particelle. Questo approccio è fondamentale per le leghe ad alta entropia, poiché supera i loro tassi di diffusione naturalmente lenti per produrre rivestimenti completamente densi e privi di ossidazione che i metodi senza pressione spesso non riescono a ottenere.

La sinergia tra calore e forza meccanica

La caratteristica distintiva di questa tecnologia è che non si basa solo sull'energia termica. Combina la cinetica termica con la meccanica fisica per alterare la microstruttura del rivestimento.

Accelerare la densificazione

In un forno standard, le particelle di polvere si densificano lentamente mentre vengono riscaldate. In un forno a pressatura a caldo, l'applicazione di pressione uniassiale (ad esempio, 50 MPa) forza fisicamente le particelle di polvere l'una contro l'altra. Questo induce deformazione plastica, chiudendo efficacemente i vuoti ed eliminando la porosità che il solo calore potrebbe lasciare indietro.

Promuovere la diffusione atomica

Le leghe ad alta entropia come CoCrFeNi(Cu) spesso mostrano effetti di "diffusione lenta", rendendole difficili da sinterizzare. La pressione esterna applicata durante il processo crea un'area di contatto significativa tra le particelle. Ciò riduce la distanza di diffusione, accelerando la formazione di colli di sinterizzazione e risultando in una struttura omogenea e densa.

Migliorare il legame con il substrato

L'applicazione simultanea di calore e forza fa più che solidificare la polvere; agisce sull'interfaccia tra il rivestimento e il substrato. Questa pressione facilita la diffusione atomica al confine, creando un robusto legame metallurgico piuttosto che una debole adesione meccanica.

Il ruolo critico dell'ambiente sottovuoto

La componente "sottovuoto" del forno è vitale quanto il meccanismo di pressatura, in particolare per mantenere l'integrità chimica della lega.

Prevenire l'ossidazione

Le leghe CoCrFeNi(Cu) contengono elementi come cromo, ferro e rame, che sono suscettibili all'ossidazione a temperature di sinterizzazione (spesso intorno ai 900°C). L'ambiente ad alto vuoto abbassa significativamente la pressione parziale di ossigeno. Ciò impedisce la formazione di film di ossido fragili che altrimenti comprometterebbero le proprietà meccaniche e la resistenza alla corrosione del rivestimento.

Rimuovere i gas adsorbiti

Le polveri metalliche trattengono naturalmente gas adsorbiti sulle loro superfici. Se questi gas non vengono rimossi prima che i pori si chiudano, rimangono intrappolati, portando a porosità interna. L'ambiente sottovuoto estrae queste impurità prima della densificazione, garantendo che il rivestimento finale mantenga un'elevata purezza.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto offra una qualità del materiale superiore, è essenziale riconoscere i limiti intrinseci del processo.

Vincoli geometrici

La pressione applicata è tipicamente uniassiale (da una direzione). Ciò rende il processo eccellente per substrati piatti o geometrie semplici, ma presenta sfide per il rivestimento di forme 3D complesse e non planari, dove una distribuzione uniforme della pressione è difficile da ottenere.

Efficienza del processo

Rispetto ai metodi di sinterizzazione continua, la pressatura a caldo sottovuoto è generalmente un processo a lotti. La necessità di raggiungere un alto vuoto e i cicli controllati di riscaldamento e raffreddamento possono comportare una minore produttività e costi operativi più elevati per pezzo.

Fare la scelta giusta per il tuo progetto

Quando decidi se la pressatura a caldo sottovuoto è la strada giusta per la tua applicazione CoCrFeNi(Cu), considera i tuoi obiettivi di prestazione specifici.

- Se il tuo obiettivo principale è la densità e la durezza del rivestimento: La pressione meccanica fornita da questo forno è il metodo più affidabile per eliminare la porosità e raggiungere una densità quasi teorica.

- Se il tuo obiettivo principale è la forza di adesione: Il legame metallurgico promosso dalla sinergia calore-pressione fornirà una resistenza allo sbucciamento superiore rispetto al rivestimento a spruzzo o alla sinterizzazione senza pressione.

- Se il tuo obiettivo principale è la purezza chimica: L'ambiente sottovuoto è non negoziabile per prevenire l'ossidazione in leghe contenenti elementi reattivi come cromo e ferro.

Il forno di sinterizzazione a pressatura a caldo sottovuoto trasforma il processo di rivestimento da un evento termico passivo a un consolidamento meccanico attivo, garantendo l'integrità strutturale richiesta per applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio della pressatura a caldo sottovuoto | Impatto sul rivestimento CoCrFeNi(Cu) |

|---|---|---|

| Pressione uniassiale | Elimina i vuoti tramite deformazione plastica | Alta densità e porosità quasi nulla |

| Energia termica | Guida la diffusione atomica e i colli di sinterizzazione | Microstruttura omogenea |

| Ambiente sottovuoto | Rimuove ossigeno e gas adsorbiti | Previene la formazione di ossidazione e film fragili |

| Forza meccanica | Migliora la diffusione inter-substrato | Robusto legame metallurgico e adesione |

Eleva la tua ricerca sui materiali con KINTEK

Massimizza il potenziale delle tue leghe ad alta entropia con un trattamento termico di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, comprese soluzioni specializzate di pressatura a caldo sottovuoto. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema completamente personalizzabile per applicazioni di rivestimento uniche, le nostre attrezzature garantiscono la densità, la purezza e la forza di adesione richieste dal tuo progetto.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali applicazioni ha la tecnologia del Pressaggio a Caldo Sotto Vuoto (Vacuum Hot Press) nell'industria elettronica e dei semiconduttori? Sblocca la produzione di componenti ad alte prestazioni

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Perché la funzione di pressione assiale sincrona di un forno Spark Plasma Sintering (SPS) è essenziale per MgTiO3-CaTiO3?

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa calda sottovuoto durante la sinterizzazione di compositi di grafite in scaglie/rame? Garantire un'elevata conducibilità termica

- Perché un forno a pressa calda dotato di sistema a vuoto è necessario per la sinterizzazione di rivestimenti di leghe ad alta entropia? Garantire purezza, densità e prestazioni superiori

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta

- Come funziona una pressa a caldo sottovuoto? Sblocca la densità e la purezza superiori dei materiali