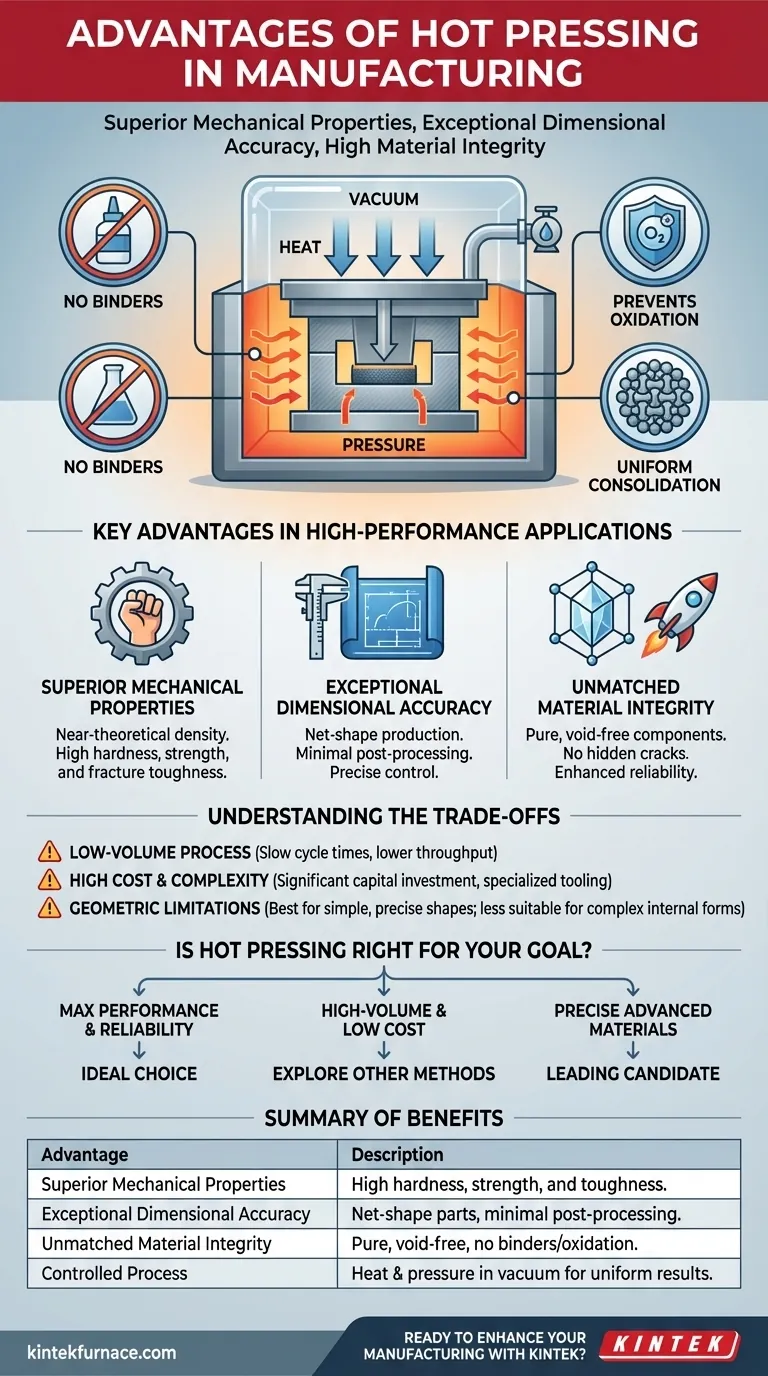

Nella produzione, i principali vantaggi della pressatura a caldo sono la capacità di produrre componenti con proprietà meccaniche superiori, eccezionale precisione dimensionale e elevata integrità del materiale. Questo processo combina in modo unico calore e pressione, spesso sottovuoto, per consolidare completamente i materiali e creare legami forti e puri senza la necessità di leganti chimici.

Applicando simultaneamente calore e pressione controllati, la pressatura a caldo raggiunge un livello di densità e purezza del materiale spesso irraggiungibile con altri metodi, rendendola la scelta definitiva per applicazioni in cui prestazioni e affidabilità sono irrinunciabili.

Il Meccanismo Centrale: Come la Pressatura a Caldo Ottiene una Qualità Superiore

Per comprendere i vantaggi, è necessario prima comprendere i principi fondamentali in gioco. La pressatura a caldo non riguarda semplicemente la sagomatura; si tratta di riprogettare fondamentalmente un materiale a livello microscopico.

Combinazione di Calore e Pressione

Il processo utilizza alte temperature per ammorbidire il materiale, rendendolo più plastico e consentendogli di fluire. Contemporaneamente, viene applicata un'immensa pressione per forzare le particelle del materiale l'una contro l'altra, eliminando i vuoti e garantendo una densità uniforme in tutto il componente.

Questo flusso controllato e uniforme si traduce in pezzi con stress interni e deformazioni minime, un fattore chiave per la loro affidabilità.

Eliminazione dei Leganti per la Purezza

Molti altri processi di consolidamento, in particolare per le polveri, si basano su leganti o coadiuvanti di sinterizzazione per aiutare a "incollare" insieme le particelle. Questi leganti rimangono nel prodotto finale come impurità, creando punti deboli.

La pressatura a caldo elimina la necessità di leganti. Il calore e la pressione sono sufficienti per indurre le particelle del materiale a legarsi direttamente l'una all'altra, dando vita a una struttura monolitica con purezza e resistenza significativamente maggiori.

Il Ruolo degli Ambienti Sottovuoto

La pressatura a caldo viene spesso eseguita in un ambiente sottovuoto o a gas inerte. Questo è un passaggio critico che impedisce al materiale di reagire con l'ossigeno ad alte temperature.

Prevenendo l'ossidazione, il processo preserva le proprietà intrinseche del materiale e ne garantisce la massima integrità, il che è particolarmente vitale per i metalli reattivi e le ceramiche avanzate.

Vantaggi Chiave nelle Applicazioni ad Alte Prestazioni

Il meccanismo unico della pressatura a caldo si traduce direttamente in benefici tangibili, rendendola un metodo preferito per settori come l'aerospaziale, la difesa e la produzione medicale.

Proprietà Meccaniche Superiori

Poiché la pressatura a caldo crea un materiale quasi completamente denso e puro, il componente finale presenta proprietà meccaniche — come durezza, resistenza e tenacità alla frattura — che si avvicinano al massimo teorico per quel materiale.

Eccezionale Precisione Dimensionale

Il controllo preciso della temperatura e della pressione, combinato con stampi rigidi e specializzati, consente la produzione di pezzi a forma netta o quasi netta. Ciò significa che il componente esce dalla pressa con elevata precisione dimensionale e richiede una post-lavorazione minima.

Integrità del Materiale Ineguagliabile

La combinazione di legame completo delle particelle, assenza di leganti e assenza di ossidazione si traduce in un prodotto finale con un'integrità eccezionale. Il pezzo è privo di vuoti nascosti, crepe o impurità che possono portare a guasti prematuri in ambienti gravosi.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo non è una soluzione universale. I suoi vantaggi comportano limitazioni specifiche che la rendono inadatta ad alcune applicazioni.

Tempo Ciclo e Produttività

Il processo di riscaldamento dello stampo, applicazione della pressione per un periodo prolungato (tempo di mantenimento) e quindi raffreddamento è intrinsecamente lento. Ciò rende la pressatura a caldo un processo di produzione a basso volume rispetto a metodi come lo stampaggio a iniezione o la tranciatura.

Costo e Complessità

Le apparecchiature per la pressatura a caldo, comprese le fornaci sottovuoto e le presse ad alta tonnellaggio, rappresentano un investimento di capitale significativo. Inoltre, gli stampi specializzati devono essere realizzati con materiali in grado di resistere a calore e pressione estremi, aumentando il costo operativo.

Limitazioni Geometriche

Sebbene eccellente per la produzione di forme precise, la pressatura a caldo è meno adatta per creare parti con geometrie interne molto complesse o sottosquadri. La dipendenza dalla pressione diretta dall'alto limita la complessità delle forme che possono essere ottenute in una singola operazione.

La Pressatura a Caldo è la Scelta Giusta per il Tuo Obiettivo?

Decidere sulla pressatura a caldo richiede di ponderare la sua qualità senza pari rispetto ai suoi vincoli pratici. La tua scelta dovrebbe essere guidata dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura a caldo è una scelta ideale, in quanto offre proprietà meccaniche e integrità del materiale superiori per componenti mission-critical.

- Se il tuo obiettivo principale è la produzione ad alto volume e il basso costo: Dovresti esplorare altri metodi, poiché i tempi ciclo lenti e gli alti costi operativi della pressatura a caldo saranno proibitivi.

- Se il tuo obiettivo principale è creare parti precise da materiali avanzati: La pressatura a caldo è un candidato di spicco, specialmente per ceramiche, compositi e metalli in polvere dove raggiungere la piena densità è fondamentale.

In definitiva, scegliere la pressatura a caldo è una decisione strategica per dare priorità alla qualità assoluta del materiale rispetto alla velocità e al costo di produzione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Proprietà Meccaniche Superiori | Raggiunge elevata durezza, resistenza e tenacità con densità quasi teorica. |

| Eccezionale Precisione Dimensionale | Produce parti a forma netta con post-lavorazione minima. |

| Integrità del Materiale Ineguagliabile | Elimina leganti e ossidazione per componenti puri e privi di vuoti. |

| Processo Controllato | Combina calore e pressione in ambienti sottovuoto per risultati uniformi. |

Pronto a migliorare la tua produzione con soluzioni di pressatura a caldo ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate come Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come la nostra esperienza può fornire qualità e affidabilità superiori per le tue applicazioni aerospaziali, di difesa o medicali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi