Nel suo nucleo, una pressa a caldo sottovuoto è uno strumento di produzione avanzato che applica simultaneamente alta temperatura e un'immensa pressione meccanica a un materiale all'interno di una camera sigillata sottovuoto. Questo processo sofisticato è progettato per consolidare polveri, densificare parti preformate o legare materiali dissimili insieme in un unico pezzo solido con integrità strutturale superiore. Trasforma fondamentalmente i materiali eliminando i vuoti interni e prevenendo la contaminazione chimica.

Il vero valore di una pressa a caldo sottovuoto non è solo l'applicazione di calore e pressione; è l'uso del vuoto. Rimuovendo l'aria e altri gas reattivi, il processo previene l'ossidazione e la contaminazione, consentendo la creazione di materiali eccezionalmente puri, densi e ad alte prestazioni che sarebbero impossibili da produrre in un'atmosfera standard.

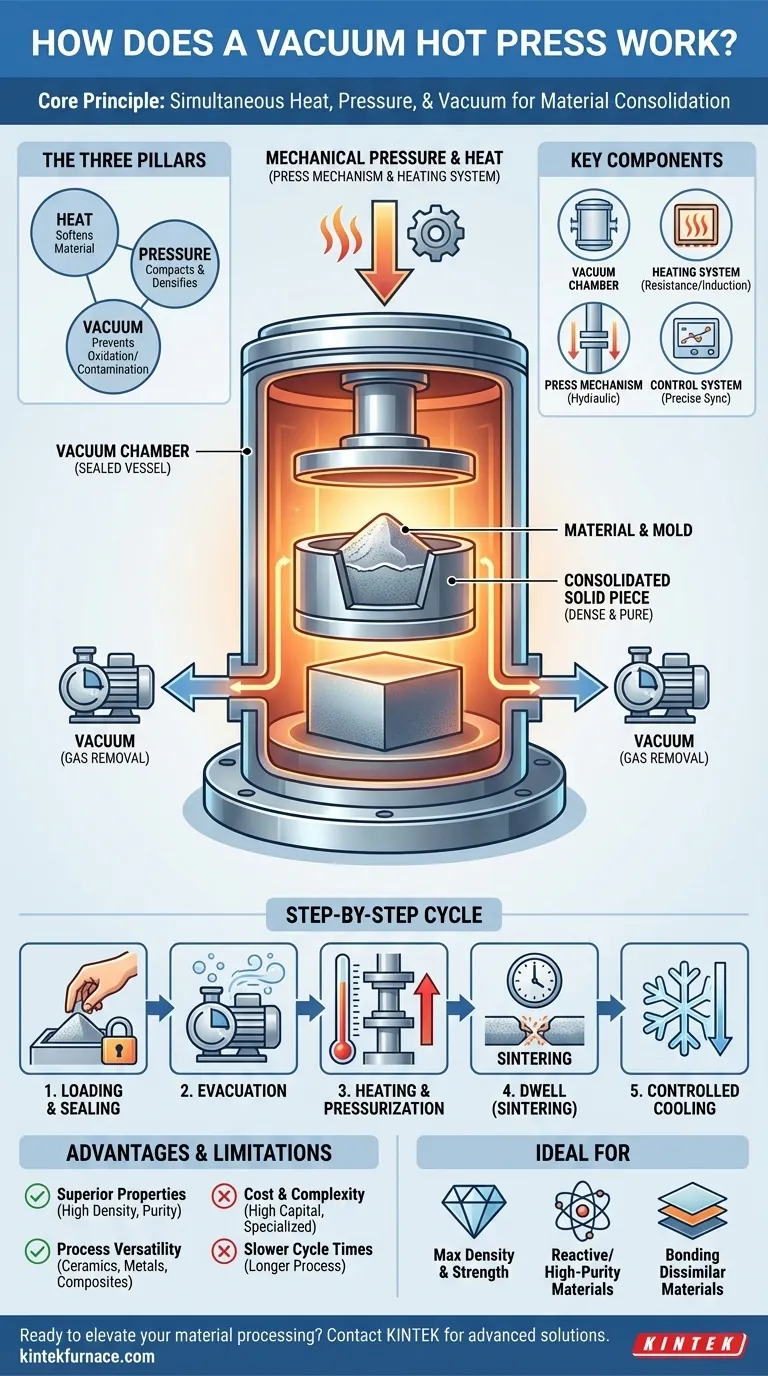

I Tre Pilastri del Processo

Una pressa a caldo sottovuoto opera sulla precisa sincronizzazione di tre fattori ambientali: calore, pressione e vuoto. Comprendere il ruolo di ciascuno è fondamentale per capire la tecnologia.

Il Ruolo dell'Alta Temperatura

Il calore fornisce l'energia termica necessaria per ammorbidire il materiale a livello microscopico. Questa maggiore mobilità atomica permette alle particelle di diffondersi e legarsi tra loro, un processo essenziale per fondere le polveri in una massa solida.

La Funzione della Pressione Meccanica

Mentre il calore consente il legame, la pressione meccanica è la forza motrice che compatta fisicamente il materiale. Il meccanismo della pressa applica una forza uniforme, collassando pori e vuoti per aumentare drasticamente la densità e la resistenza meccanica del componente finale.

L'Importanza Critica del Vuoto

Il vuoto è la caratteristica distintiva. Evacuando la camera, i gas reattivi come ossigeno e azoto vengono rimossi. Ciò previene la formazione di ossidi e nitruri indesiderati, specialmente quando si lavora con materiali reattivi come titanio, ceramiche avanzate o metalli refrattari.

Uno Sguardo all'Interno della Macchina: Componenti Chiave

La sinergia di calore, pressione e vuoto è gestita da quattro sistemi critici che lavorano in concerto.

La Camera a Vuoto

Questo è il recipiente robusto e sigillato che contiene l'intero processo. È progettato per resistere sia a temperature interne estreme che alla pressione atmosferica esterna quando viene creato il vuoto.

Il Sistema di Riscaldamento

Un controllo preciso della temperatura è fondamentale. Ciò si ottiene tipicamente tramite elementi riscaldanti a resistenza che circondano il pezzo da lavorare o tramite riscaldamento a induzione, che utilizza campi elettromagnetici per generare calore direttamente all'interno del materiale o del suo stampo.

Il Meccanismo della Pressa

Questo sistema, spesso alimentato da idraulica, applica la forza compressiva. È progettato per esercitare una pressione costante e uniforme sulla superficie del materiale per garantire una densificazione uniforme e prevenire difetti strutturali.

Il Sistema di Controllo

Questo è il cervello dell'operazione. Un sofisticato sistema di controllo monitora e sincronizza il livello di vuoto, la velocità di aumento della temperatura, l'applicazione della pressione e il ciclo di raffreddamento, eseguendo una ricetta precisa per un dato materiale.

Il Ciclo Operativo Passo Dopo Passo

Un tipico ciclo di produzione segue un percorso chiaro e sequenziale per garantire qualità e ripetibilità.

Fase 1: Caricamento e Sigillatura

Il materiale grezzo, spesso sotto forma di polvere o come "preformato" preformato, viene posizionato in uno stampo ad alta resistenza (tipicamente grafite). L'assemblaggio dello stampo viene quindi caricato nella pressa e la camera a vuoto viene sigillata.

Fase 2: Evacuazione

Pompe ad alte prestazioni si attivano per rimuovere l'aria dalla camera, creando l'ambiente di vuoto a bassa pressione richiesto per il processo.

Fase 3: Riscaldamento e Pressurizzazione

Il sistema di riscaldamento inizia ad aumentare la temperatura secondo un profilo pre-programmato. Contemporaneamente, o a una temperatura specifica, il meccanismo della pressa applica forza.

Fase 4: Sosta (Sinterizzazione)

Il materiale viene mantenuto alla massima temperatura e pressione per una durata specificata. Durante questa fase di "sosta" o sinterizzazione, il materiale si consolida completamente, le particelle si legano e la densità si avvicina al suo massimo teorico.

Fase 5: Raffreddamento Controllato

Una volta completato il tempo di sosta, il sistema inizia una sequenza di raffreddamento controllato. Questo viene spesso fatto lentamente e sotto vuoto per prevenire shock termici, che potrebbero incrinare o danneggiare il componente appena formato.

Comprendere i Vantaggi e i Limiti

Sebbene potente, una pressa a caldo sottovuoto è uno strumento specializzato con chiari compromessi.

Vantaggio: Proprietà Materiali Superiori

Il processo crea parti con una densità prossima al 100%, porosità minima e purezza eccezionale. Ciò si traduce direttamente in una resistenza meccanica, durezza e prestazioni superiori.

Vantaggio: Versatilità del Processo

Questa tecnologia è efficace per una vasta gamma di materiali, tra cui ceramiche avanzate, metalli, leghe e materiali compositi, rendendola un caposaldo della ricerca e produzione di materiali avanzati.

Limitazione: Costo e Complessità

Le presse a caldo sottovuoto sono investimenti di capitale significativi. Sono macchine complesse che richiedono conoscenze specializzate per il funzionamento e la manutenzione, portando a costi operativi più elevati rispetto alle più semplici tecnologie di forni.

Limitazione: Tempi di Ciclo Più Lenti

La necessità di creare il vuoto, riscaldare, mantenere in sosta e raffreddare in modo controllato comporta tempi di ciclo per pezzo molto più lunghi rispetto ai metodi di produzione ad alto volume come lo stampaggio a iniezione di metalli o la pressatura convenzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di questo processo dipende interamente dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo primario è raggiungere la massima densità e resistenza meccanica: Una pressa a caldo sottovuoto è la scelta migliore per creare componenti completamente densi e non porosi con proprietà fisiche eccezionali.

- Se il tuo obiettivo primario è la lavorazione di materiali reattivi o ad alta purezza: L'ambiente sottovuoto è irrinunciabile per prevenire l'ossidazione e la contaminazione in materiali come il titanio, i metalli refrattari e alcune ceramiche tecniche.

- Se il tuo obiettivo primario è il legame di materiali dissimili: Questo processo eccelle nella creazione di legami di diffusione forti e puliti tra diversi strati di materiale che altrimenti sarebbero difficili da unire.

- Se il tuo obiettivo primario è una produzione ad alto volume e conveniente: Dovresti valutare metodi alternativi come la metallurgia delle polveri o la sinterizzazione in atmosfera standard, poiché il costo e il tempo di ciclo potrebbero essere proibitivi.

Comprendendo questa interazione di calore, pressione e vuoto, sei attrezzato per decidere quando questo potente processo è lo strumento giusto per raggiungere una qualità dei materiali senza compromessi.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applicazione simultanea di alta temperatura e pressione meccanica in una camera sigillata sottovuoto |

| Componenti chiave | Camera a vuoto, sistema di riscaldamento (resistenza/induzione), meccanismo di pressatura (idraulico), sistema di controllo |

| Fasi | 1. Caricamento e sigillatura 2. Evacuazione 3. Riscaldamento e pressurizzazione 4. Sosta (sinterizzazione) 5. Raffreddamento controllato |

| Vantaggi | Proprietà materiali superiori (alta densità, purezza), versatilità per ceramiche, metalli, compositi |

| Limiti | Costo elevato, complessità, tempi di ciclo più lenti rispetto ad altri metodi |

| Ideale per | Raggiungere la massima densità, lavorazione di materiali reattivi, legame di materiali dissimili |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con ceramiche avanzate, metalli o compositi, le nostre tecnologie di pressa a caldo sottovuoto possono aiutarti a ottenere una densità superiore e risultati privi di contaminazione. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi e fornire soluzioni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali