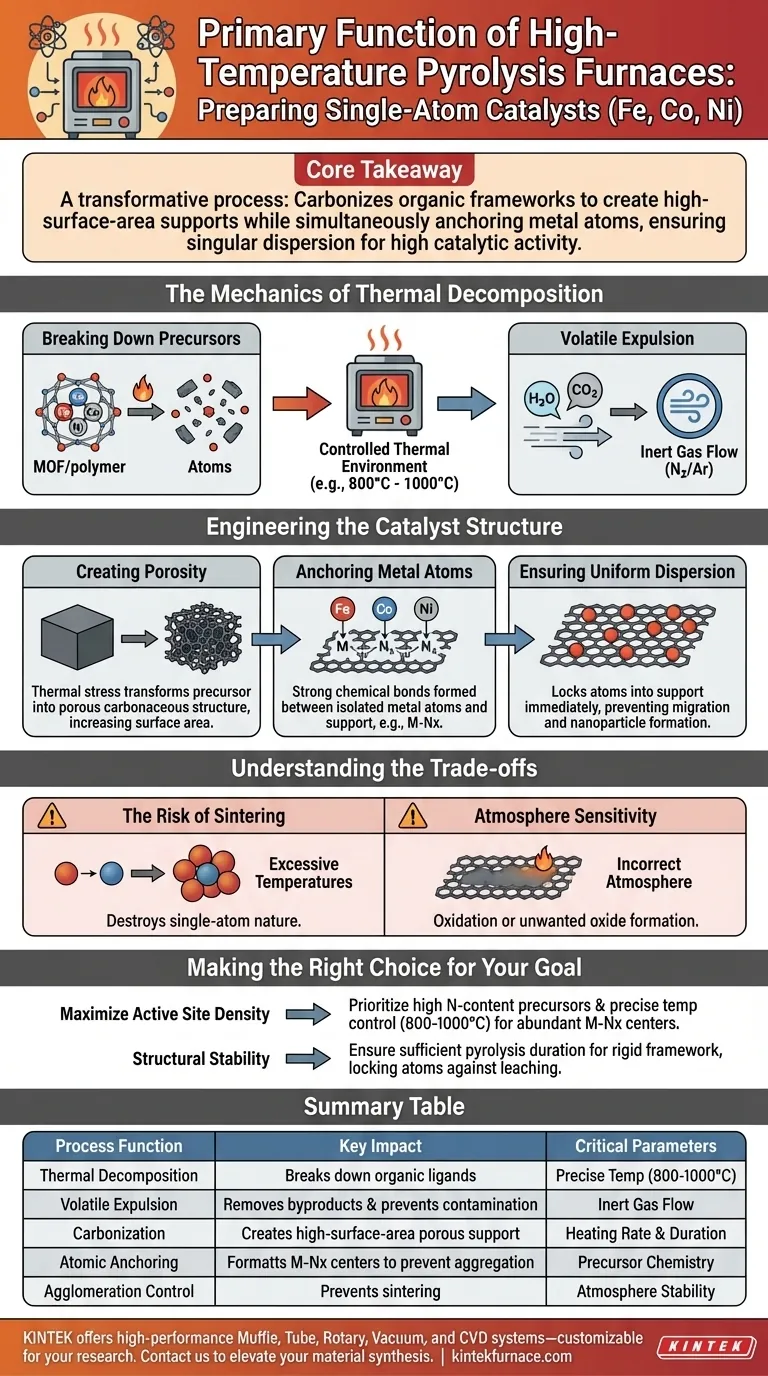

La funzione principale di un forno a pirolisi ad alta temperatura in questo contesto è fornire un ambiente termico controllato che faciliti la decomposizione dei leganti organici all'interno dei precursori metallici, come i Metal-Organic Frameworks (MOF) o i polimeri. Questo trattamento termico è il passaggio critico che converte gli ingredienti chimici grezzi in un catalizzatore strutturato e funzionale.

Concetto chiave La pirolisi non è solo riscaldamento; è un processo trasformativo che carbonizza le strutture organiche per creare supporti ad alta superficie, ancorando contemporaneamente gli atomi metallici. Ciò impedisce l'aggregazione dei metalli, garantendo la dispersione singola degli atomi di Fe, Co o Ni necessaria per un'elevata attività catalitica.

La meccanica della decomposizione termica

Scomposizione dei precursori

Il forno crea le condizioni necessarie per scomporre i complessi leganti organici presenti nei precursori come i MOF o i complessi metallici.

Questa decomposizione è il primo passo per rilasciare gli atomi metallici dai loro legami chimici iniziali, preparandoli per la ri-coordinazione.

Espulsione dei volatili

Man mano che il materiale organico si decompone, i sottoprodotti volatili devono essere rimossi dalla matrice del materiale.

Il forno, utilizzando spesso un flusso di gas inerte (come l'azoto), garantisce che questi prodotti di decomposizione vengano espulsi in modo efficiente, prevenendo la contaminazione della struttura catalitica finale.

Ingegnerizzazione della struttura del catalizzatore

Creazione di porosità

Lo stress termico indotto dal forno trasforma il materiale precursore in una struttura carbonacea porosa.

Questo processo aumenta significativamente l'area superficiale, che è vitale per esporre il numero massimo di siti attivi ai reagenti nelle future applicazioni catalitiche.

Ancoraggio degli atomi metallici

Forse la funzione più critica è la creazione di forti legami chimici tra gli atomi metallici isolati e il materiale di supporto.

Controllando la temperatura (spesso tra 800°C e 1000°C), il forno facilita il coordinamento degli atomi metallici con elementi come l'azoto all'interno del supporto di carbonio (formando, ad esempio, centri Fe-Nx).

Garantire una dispersione uniforme

Una corretta pirolisi impedisce agli atomi metallici di migrare e aggregarsi.

Bloccando gli atomi nella struttura di supporto immediatamente dopo la decomposizione, il forno garantisce che i metalli rimangano dispersi atomicamente anziché aggregarsi in nanoparticelle.

Comprendere i compromessi

Il rischio di sinterizzazione

Mentre il calore elevato è necessario per la carbonizzazione e l'ancoraggio, temperature eccessive possono portare alla "sinterizzazione".

La sinterizzazione si verifica quando l'energia termica supera le forze di ancoraggio, causando la migrazione e la fusione di singoli atomi in aggregati metallici più grandi, distruggendo di fatto la natura "a singolo atomo" del catalizzatore.

Sensibilità all'atmosfera

Il successo della pirolisi dipende fortemente dall'ambiente atmosferico mantenuto all'interno del forno.

Un'atmosfera errata (ad esempio, mancanza di protezione con gas inerte) può portare all'ossidazione del supporto di carbonio o alla formazione indesiderata di ossidi metallici anziché al desiderato coordinamento metallo-azoto-carbonio.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi di catalizzatori a singolo atomo di Fe, Co e Ni, allinea la tua strategia di trattamento termico con i tuoi specifici requisiti strutturali.

- Se il tuo obiettivo principale è massimizzare la densità dei siti attivi: Dai priorità ai precursori con un elevato contenuto di azoto e un controllo preciso della temperatura (circa 800-1000°C) per facilitare la formazione di abbondanti centri di coordinazione metallo-azoto (M-Nx).

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che la durata della pirolisi sia sufficiente a carbonizzare completamente il supporto, creando un quadro rigido che blocchi gli atomi metallici in posizione contro il rilascio o il movimento.

Un processo di pirolisi precisamente calibrato fa la differenza tra un catalizzatore a singolo atomo ad alte prestazioni e un generico aggregato di particelle metalliche.

Tabella riassuntiva:

| Funzione del processo | Impatto chiave sulla struttura del catalizzatore | Parametri critici |

|---|---|---|

| Decomposizione termica | Scompone leganti organici e precursori | Temperatura precisa (800°C - 1000°C) |

| Espulsione dei volatili | Rimuove i sottoprodotti e previene la contaminazione | Flusso di gas inerte (N2/Argon) |

| Carbonizzazione | Crea un supporto di carbonio poroso ad alta superficie | Velocità di riscaldamento e durata |

| Ancoraggio atomico | Formatta i centri M-Nx per prevenire l'aggregazione | Chimica del precursore e ambiente |

| Controllo dell'agglomerazione | Previene la sinterizzazione degli atomi in nanoparticelle | Stabilità dell'atmosfera |

La precisione è fondamentale nella progettazione di catalizzatori a singolo atomo. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze termiche della tua ricerca. Sia che tu stia ottimizzando i centri Fe-Nx o scalando la carbonizzazione, i nostri forni forniscono l'uniformità di temperatura e il controllo atmosferico necessari per prevenire la sinterizzazione e garantire la dispersione atomica. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni per forni ad alta temperatura da laboratorio possono migliorare la tua sintesi di materiali.

Guida Visiva

Riferimenti

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali capacità di temperatura e caratteristiche di controllo offrono i forni a tubo rotante? Ottieni una lavorazione termica precisa per il tuo laboratorio

- Quali vantaggi offre un reattore a forno rotante? Ottieni un'uniformità superiore per compositi di CaO rivestiti di grafene

- Quali sono i vantaggi dei sistemi di controllo sofisticati nei forni rotanti? Migliora la qualità e l'efficienza nella lavorazione dei materiali

- Come vengono utilizzati i forni rotativi nel recupero dei metalli? Sblocca l'estrazione efficiente dei metalli dai rifiuti

- Perché una guarnizione del forno è necessaria in un forno rotante per cemento? Aumenta l'efficienza e la qualità nella produzione di cemento

- Come fanno i forni rotativi a migliorare l'utilizzo del calore di scarto? Aumentare l'efficienza e ridurre i costi

- Quali sono alcune applicazioni specialistiche dei forni rotanti? Sbloccare la precisione nella sintesi dei materiali e nelle soluzioni ambientali

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente