Essenzialmente, i forni rotativi recuperano i metalli utilizzando processi termici controllati ad alta temperatura. Funzionano come grandi forni industriali rotanti che sottopongono i materiali di scarto contenenti metallo a un ambiente termico e chimico specifico. Questo processo gestito con precisione è progettato per separare fisicamente i contaminanti o trasformare chimicamente i composti metallici in una forma più facilmente recuperabile.

La sfida nel recupero dei metalli è separare i metalli di valore da flussi di rifiuti complessi ed eterogenei. Un forno rotativo risolve questo problema non semplicemente fondendo, ma agendo come un reattore chimico continuo che utilizza calore, movimento e un'atmosfera controllata per guidare specifiche trasformazioni fisiche e chimiche.

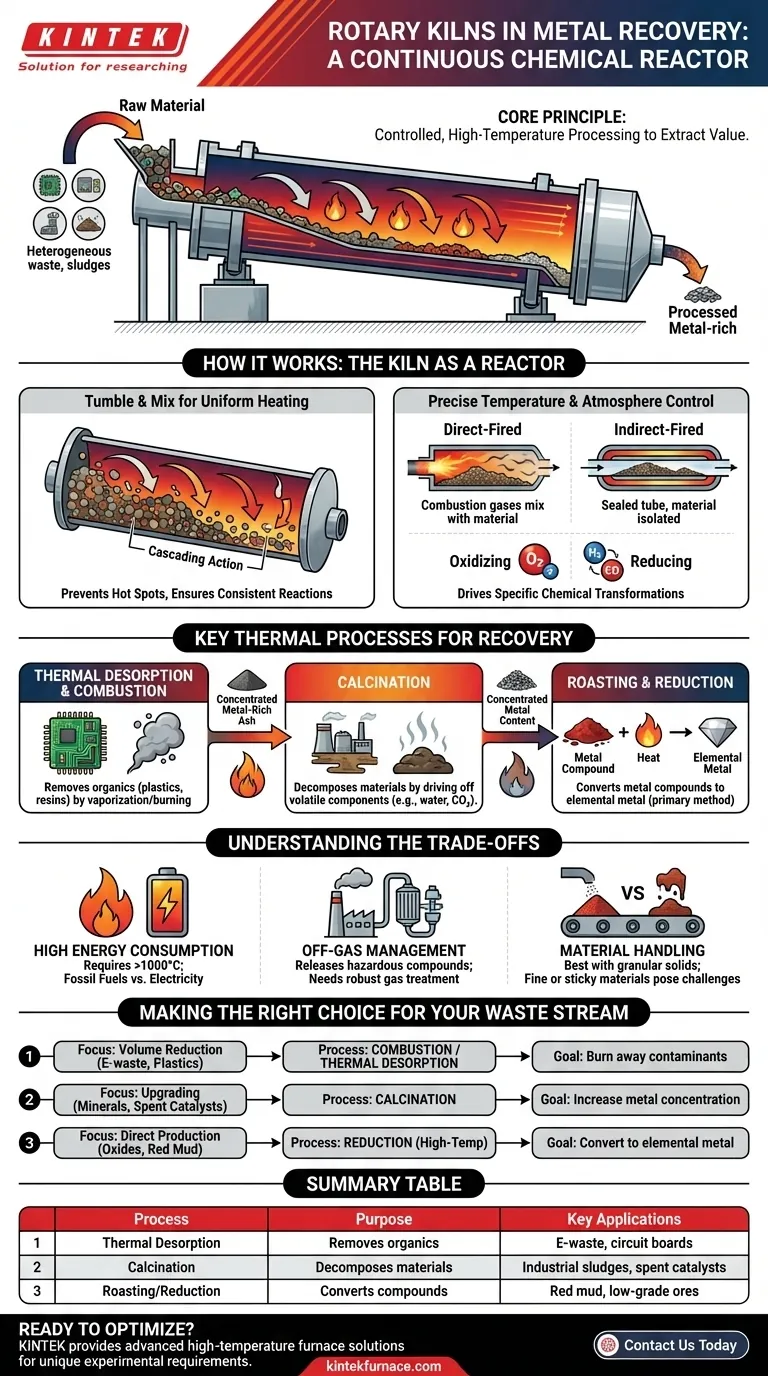

Il Principio Fondamentale: Un Reattore Chimico Continuo

Un forno rotativo è molto più di un semplice forno. Il suo design unico crea un ambiente ideale per il difficile compito di estrarre valore dai sottoprodotti industriali, dai RAEE e dai materiali esauriti.

Rimescolamento e Miscelazione per un Riscaldamento Uniforme

La leggera inclinazione e la rotazione costante del forno fanno sì che il materiale cada e si mescoli mentre viaggia attraverso la camera. Questa azione di rimescolamento, nota come cascata, assicura che ogni particella sia esposta uniformemente alla fonte di calore.

Questa agitazione continua previene i punti caldi e garantisce che le reazioni chimiche desiderate avvengano in modo coerente in tutto il lotto di materiale.

Controllo Preciso della Temperatura e dell'Atmosfera

Il lungo corpo cilindrico di un forno consente la creazione di distinte zone di temperatura. Ciò permette che processi a più stadi avvengano all'interno di una singola apparecchiatura.

Inoltre, i forni possono essere a fiamma diretta (dove i gas di combustione si mescolano con il materiale) o a fiamma indiretta (dove il materiale è isolato in un tubo sigillato). Questo controllo è fondamentale per gestire l'atmosfera chimica, consentendo agli operatori di creare un ambiente ossidante o riducente per guidare reazioni specifiche.

Processi Termici Chiave per il Recupero dei Metalli

Diversi flussi di rifiuti richiedono diversi trattamenti termici. I forni rotativi sono abbastanza versatili da eseguire diversi processi chiave necessari per il recupero dei metalli.

Desorbimento Termico e Combustione

Per rifiuti come i RAEE o i circuiti stampati sminuzzati, il primo passo è spesso la rimozione dei componenti organici come plastiche e resine.

Un forno riscalda il materiale a una temperatura sufficientemente alta da vaporizzare (desorbire) o bruciare (combustione) queste frazioni organiche, lasciando dietro di sé una cenere concentrata e ricca di metalli per ulteriori lavorazioni.

Calcinazione

La calcinazione è un processo che utilizza il calore per decomporre un materiale eliminando i componenti volatili, come anidride carbonica o acqua.

Nel recupero dei metalli, questo viene utilizzato su materiali come fanghi industriali o catalizzatori esauriti per rimuovere acqua o carbonati legati. Questo concentra il contenuto metallico e lo prepara per le successive fasi di recupero.

Arrostimento e Riduzione

Questo è spesso il passaggio chimico più critico. L'arrostimento utilizza calore e un'atmosfera specifica per convertire i composti metallici (come i solfuri) in una forma più reattiva (come gli ossidi).

La riduzione utilizza quindi alte temperature e un'atmosfera riducente (povera di ossigeno) per rimuovere gli atomi di ossigeno dagli ossidi metallici, riconvertendoli nella loro forma metallica elementare. Questo è un metodo primario per trattare materiali come la bauxite rossa o alcuni minerali a basso tenore.

Comprendere i Compromessi

Sebbene sia altamente efficace, l'utilizzo di un forno rotativo comporta importanti considerazioni che influiscono sull'efficienza operativa e sulla conformità ambientale.

Elevato Consumo Energetico

Raggiungere le temperature necessarie per la calcinazione o la riduzione (spesso superiori a 1000°C) richiede molta energia. La scelta tra combustibili fossili ed elettricità per riscaldare il forno è un fattore importante sia per i costi operativi che per l'impronta ambientale.

Gestione dei Gas di Scarico

Il riscaldamento di materiali di scarto complessi, in particolare RAEE o batterie, può rilasciare composti volatili pericolosi e creare gas di scarico tossici. Un sistema di forno efficace deve includere un robusto sistema di gestione e trattamento dei gas per catturare e neutralizzare queste emissioni prima che vengano rilasciate nell'atmosfera.

Manipolazione del Materiale e Idoneità

I forni rotativi funzionano al meglio con solidi granulari e relativamente scorrevoli. I materiali troppo fini, appiccicosi o inclini all'agglomerazione possono rappresentare sfide significative nella manipolazione, riducendo potenzialmente l'efficienza del processo.

Fare la Scelta Giusta per il Tuo Flusso di Rifiuti

Il processo ottimale del forno dipende interamente dal materiale che si sta lavorando e dal metallo che si intende recuperare.

- Se la tua attenzione principale è la riduzione del volume di rifiuti ricchi di materiale organico (RAEE, plastiche): Il tuo processo chiave sarà la combustione e il desorbimento termico per bruciare i contaminanti e concentrare la frazione metallica inorganica.

- Se la tua attenzione principale è l'aggiornamento di minerali o catalizzatori esauriti: Il tuo processo chiave sarà la calcinazione per eliminare acqua o CO2, aumentando la concentrazione dell'ossido metallico target.

- Se la tua attenzione principale è la produzione diretta di metallo da ossidi (es. bauxite rossa, ossidi di zinco): Il tuo processo chiave sarà la riduzione ad alta temperatura in un'atmosfera povera di ossigeno e attentamente controllata per convertire gli ossidi in metallo elementare.

In definitiva, il forno rotativo è uno strumento eccezionalmente versatile che consente le trasformazioni chimiche cruciali richieste per riconvertire i rifiuti industriali complessi in risorse preziose.

Tabella Riassuntiva:

| Processo | Scopo | Applicazioni Chiave |

|---|---|---|

| Desorbimento Termico | Rimuove componenti organici | RAEE, circuiti stampati |

| Calcinazione | Decompone i materiali per concentrare i metalli | Fanghi industriali, catalizzatori esauriti |

| Arrostimento/Riduzione | Converte i composti in metalli elementari | Bauxite rossa, minerali a basso tenore |

Pronto a ottimizzare il tuo processo di recupero dei metalli? Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, forni rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare l'efficienza e la resa per i tuoi specifici flussi di rifiuti!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici