In breve, una guarnizione del forno rotante è essenziale per controllare l'atmosfera interna del forno. Crea una barriera tra il cilindro rotante del forno e i componenti stazionari, come le cappe di ingresso e uscita. Poiché il forno opera sotto pressione negativa, questa guarnizione impedisce all'aria fredda incontrollata di fuoriuscire nel sistema e blocca la fuoriuscita di gas caldi e materie prime.

Una guarnizione del forno che perde introduce caos in un processo altamente controllato. Questo afflusso incontrollato di "aria falsa" mina direttamente l'efficienza del carburante, destabilizza le reazioni chimiche che producono clinker e aumenta sia i costi operativi che l'impatto ambientale.

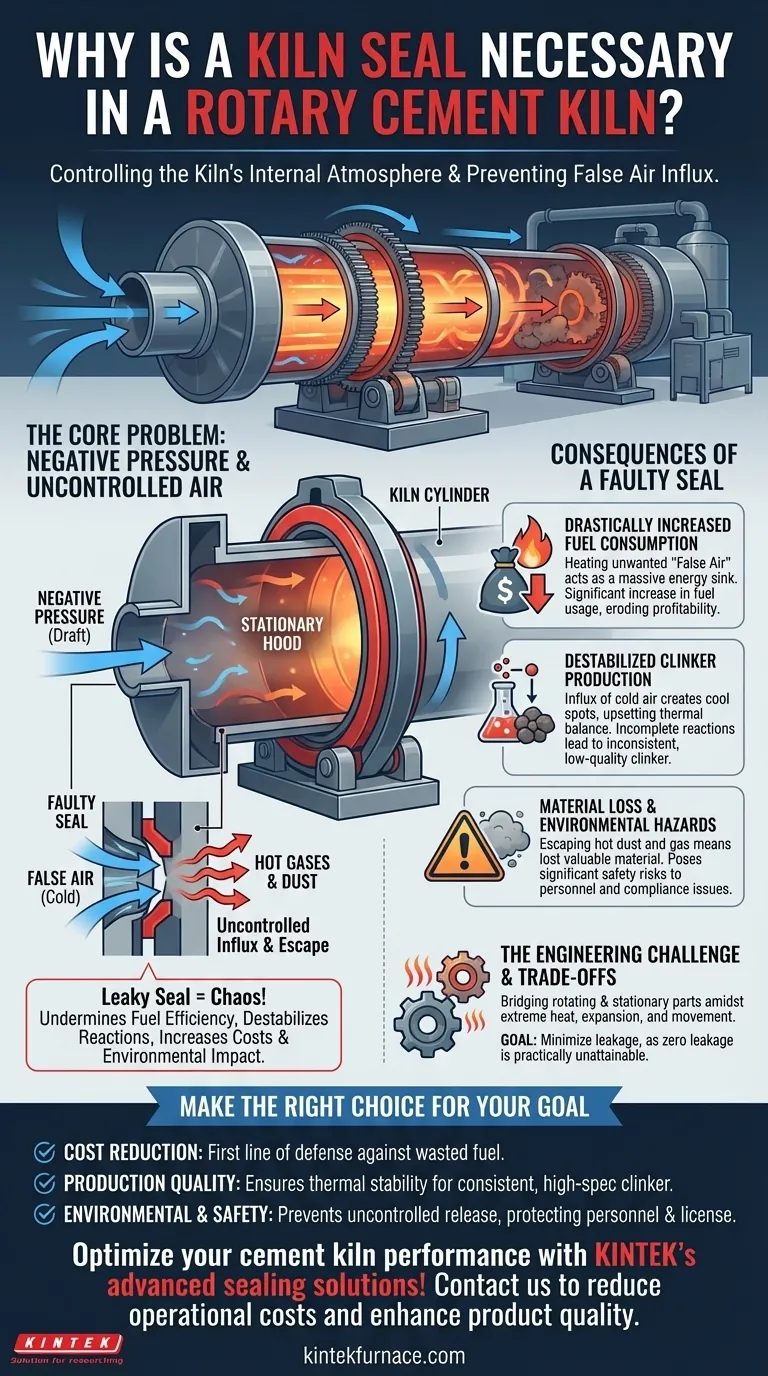

Il Problema Principale: Pressione Negativa e Aria Incontrollata

Un forno rotante per cemento è molto più di un semplice tubo rotante; è un dispositivo di combustione, scambiatore di calore e reattore chimico finemente sintonizzato. La guarnizione del forno è il componente che protegge l'integrità di questo intero sistema.

Perché l'Ambiente del Forno Deve Essere Sigillato

Il sistema del forno è progettato per operare sotto una leggera pressione negativa. Questa tirata è necessaria per tirare i gas di combustione caldi attraverso il forno e la torre di preriscaldamento, garantendo un efficiente trasferimento di calore alla materia prima. Questo flusso d'aria controllato è un aspetto fondamentale del design del forno.

Una guarnizione difettosa o mancante interrompe questo controllo. Crea un percorso aperto per l'"aria falsa"—aria fredda, ambiente—da aspirare direttamente nelle parti più calde del sistema, bypassando le zone di combustione e scambio di calore appropriate.

La Conseguenza di una Fuga d'Aria

Quando l'aria fredda entra nel sistema, non contribuisce alla combustione ma deve comunque essere riscaldata alle temperature di processo estreme richieste per la clinkerizzazione (spesso superiori a 1450°C). Ciò agisce come un enorme dissipatore di energia, costringendo il sistema a bruciare più carburante solo per compensare.

Come una Guarnizione Difettosa Compromette le Prestazioni del Forno

L'impatto di una guarnizione scadente non è minore; si propaga in ogni aspetto del funzionamento del forno, trasformando un processo efficiente in uno sprecone e instabile.

Aumento Drastico del Consumo di Carburante

Questo è l'impatto più immediato e costoso. L'energia sprecata per riscaldare l'aria fredda indesiderata può essere enorme. Una perdita significativa può aumentare il consumo di carburante in modo sostanziale, erodendo direttamente la redditività dell'impianto. Annulla i guadagni di efficienza dai sistemi progettati per riciclare l'aria calda dal raffreddatore del clinker.

Produzione di Clinker Destabilizzata

La formazione del clinker di cemento è una reazione chimica precisa che richiede un profilo termico stabile e ad alta temperatura. Un afflusso di aria fredda può creare punti freddi, alterando il delicato equilibrio della temperatura. Ciò porta a reazioni chimiche incomplete, con conseguente clinker di qualità inferiore e inconsistente che può non soddisfare le specifiche.

Perdita di Materiale e Pericoli Ambientali

Una guarnizione funziona in entrambi i sensi. Mentre impedisce all'aria fredda di entrare, impedisce anche alla polvere calda e ai gas di fuoriuscire. Una perdita all'uscita del forno può portare a una continua perdita di materiale prezioso, parzialmente lavorato. Inoltre, questa polvere calda in uscita rappresenta un significativo pericolo per la sicurezza del personale e un rischio di conformità ambientale.

Comprendere i Compromessi: La Sfida di Sigillare un Sistema Rotante

Sigillare un forno rotante è una significativa sfida ingegneristica, motivo per cui le prestazioni delle guarnizioni sono un focus costante nella manutenzione degli impianti.

Il Dilemma Meccanico

La guarnizione deve colmare il divario tra il massiccio guscio rotante del forno e la cappa stazionaria. Deve rimanere efficace nonostante il calore estremo, l'espansione e contrazione termica del guscio del forno e gli inevitabili piccoli disallineamenti e movimenti del corpo rotante.

Nessuna Guarnizione è Perfetta

Esistono vari design di guarnizioni, dalle semplici guarnizioni a labirinto a sistemi più complessi in grafite o azionati a molla. Tuttavia, nessuna guarnizione crea una barriera veramente perfetta ed ermetica. L'obiettivo è sempre minimizzare le perdite a un livello gestibile e accettabile, poiché zero perdite è praticamente irraggiungibile in un ambiente così ostile e dinamico.

Fare la Scelta Giusta per il Tuo Obiettivo

Considerare la guarnizione del forno come un semplice elemento di manutenzione è un errore. Dovrebbe essere vista come una leva primaria per controllare le funzioni fondamentali dell'impianto.

- Se il tuo obiettivo principale è la riduzione dei costi: Una guarnizione ad alte prestazioni è la tua prima linea di difesa contro lo spreco di carburante, che è un costo operativo primario in qualsiasi cementificio.

- Se il tuo obiettivo principale è la qualità della produzione: Una guarnizione efficace fornisce la stabilità termica necessaria per produrre clinker di alta qualità e costante, riducendo il rischio di prodotto fuori specifica.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza: Una guarnizione correttamente funzionante previene il rilascio incontrollato di polvere e gas caldi, proteggendo il personale, l'ambiente e la licenza operativa dell'impianto.

In definitiva, la guarnizione del forno non è solo un componente; è un fattore abilitante critico per un processo di produzione di cemento sicuro, efficiente e redditizio.

Tabella Riepilogativa:

| Area di Impatto | Conseguenza di Guarnizione Difettosa | Beneficio di Guarnizione Efficace |

|---|---|---|

| Efficienza del Carburante | Aumento del consumo a causa di aria falsa | Costi del carburante ridotti e spreco di energia |

| Qualità della Produzione | Formazione di clinker instabile e qualità inferiore | Produzione di clinker costante e di alta qualità |

| Ambiente e Sicurezza | Perdita di materiale e pericoli di emissione | Migliore conformità e sicurezza del personale |

| Costo Operativo | Manutenzione e tempi di inattività maggiori | Redditività e affidabilità migliorate |

Ottimizza le prestazioni del tuo forno per cemento con le soluzioni di tenuta avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo sistemi di forni ad alta temperatura come i Forni Rotanti su misura per i cementifici. Le nostre profonde capacità di personalizzazione garantiscono una sigillatura precisa per minimizzare le perdite d'aria, aumentare l'efficienza del carburante e stabilizzare la produzione di clinker. Contattaci oggi per discutere come le nostre soluzioni possono ridurre i tuoi costi operativi e migliorare la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari