In sostanza, i forni rotativi migliorano l'utilizzo del calore di scarto utilizzando i loro gas di scarico caldi per preriscaldare la materia prima prima che entri nella zona di combustione principale. Caratteristiche di progettazione specifiche, come un'"estremità fredda" espansa, sono progettate per massimizzare il tempo di contatto tra il gas caldo e il materiale freddo, garantendo che la maggior quantità possibile di energia termica venga riciclata nel processo anziché dispersa nell'atmosfera.

La strategia fondamentale è trasformare una passività, il gas di scarico caldo, in un bene. Progettando il forno per un efficiente scambio termico in controcorrente, l'energia necessaria per portare il materiale alla sua temperatura di reazione è significativamente ridotta, abbassando direttamente il consumo di combustibile e i costi operativi.

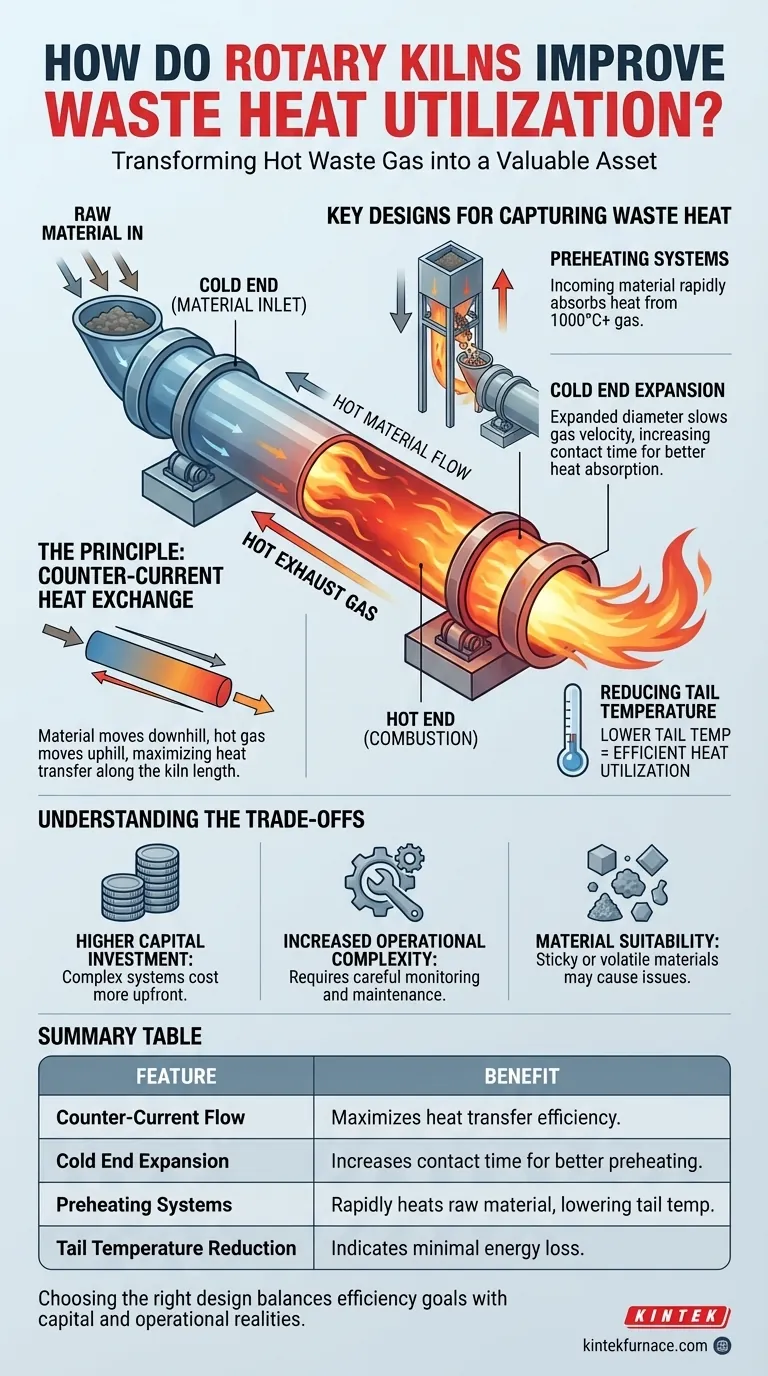

Il Principio: Scambio Termico in Controcorrente

Cos'è

Il meccanismo fondamentale per il recupero del calore di scarto in un forno rotativo è il flusso in controcorrente. Il materiale solido viene alimentato nell'estremità superiore, o "fredda", del forno rotante inclinato e si muove lentamente verso il basso.

Contemporaneamente, il gas caldo derivante dalla combustione del combustibile all'estremità inferiore, o "calda", è costretto a risalire, contro il flusso del materiale.

Perché è Efficiente

Questa disposizione a flusso opposto crea un gradiente di temperatura continuo. I gas più caldi incontrano il materiale più caldo, mentre i gas più freddi incontrano il materiale freddo in ingresso, assicurando che si verifichi il massimo trasferimento di calore possibile lungo l'intera lunghezza del sistema.

Progetti Chiave per la Cattura del Calore di Scarto

Sistemi di Preriscaldamento

I forni moderni sono raramente semplici tubi rotanti. Sono spesso integrati con una torre di preriscaldamento o una lunga sezione di preriscaldamento all'estremità di alimentazione del materiale.

Il gas di scarico caldo, che può superare i 1000°C, viene convogliato attraverso questa sezione. La materia prima in ingresso scende a cascata attraverso il flusso di gas caldo, assorbendo rapidamente calore.

Il Design con "Espansione dell'Estremità Fredda"

Come accennato nella vostra richiesta, alcuni forni presentano un'espansione dell'estremità fredda. Il diametro del forno all'estremità di ingresso del materiale è intenzionalmente reso più grande.

Questa espansione rallenta la velocità del gas di scarico e aumenta l'area della sezione trasversale. Entrambi gli effetti conferiscono alla materia prima più tempo per assorbire calore dal gas, aumentando l'efficienza della fase di preriscaldamento.

Riduzione della Temperatura di Coda

La misura ultima del successo è la temperatura di coda, ovvero la temperatura del gas nel momento in cui esce finalmente dal sistema. Una temperatura di coda più bassa è una prova diretta che il calore è stato trasferito con successo al materiale anziché essere sprecato.

Comprendere i Compromessi

Maggiore Investimento di Capitale

I sistemi con preriscaldatori avanzati e sezioni di forno espanse sono più complessi e costosi da costruire. L'investimento di capitale iniziale è significativamente più elevato rispetto a un forno semplice e meno efficiente.

Complessità Operativa Aumentata

Questi sistemi introducono più variabili da controllare. Le torri di preriscaldamento possono subire ostruzioni o "accumuli" se non vengono utilizzate correttamente, richiedendo procedure di monitoraggio e manutenzione attente.

Idoneità del Materiale

L'efficacia di un preriscaldatore può dipendere dalle caratteristiche della materia prima. I materiali appiccicosi o contenenti alti livelli di volatili potrebbero non essere adatti per alcuni progetti complessi di preriscaldatori, poiché possono causare problemi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un design di forno richiede di bilanciare gli obiettivi di efficienza con le realtà di capitale e operative.

- Se il tuo obiettivo principale è la massima efficienza energetica e il costo del combustibile più basso: Investi in un sistema con un preriscaldatore a cicloni multistadio e considera un design con un'estremità fredda espansa per massimizzare la pre-calcinazione e il recupero di calore.

- Se il tuo obiettivo principale è un costo iniziale di capitale inferiore o la lavorazione di materiali difficili: Potrebbe essere necessario un forno più corto e più semplice senza un elaborato preriscaldatore, ma devi accettare il compromesso di un consumo di combustibile significativamente più elevato a lungo termine.

- Se il tuo obiettivo principale è l'indipendenza energetica complessiva dell'impianto: Combina un forno ad alta efficienza con una caldaia di Recupero del Calore di Scarto (WHR) a valle per catturare il calore di scarico rimanente e generare elettricità.

La scelta del design giusto consiste nel scambiare deliberatamente l'investimento di capitale con risparmi operativi a lungo termine.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Flusso in Controcorrente | Massimizza il trasferimento di calore spostando il gas caldo contro il flusso del materiale freddo |

| Espansione dell'Estremità Fredda | Aumenta il tempo di contatto per un migliore preriscaldamento e recupero energetico |

| Sistemi di Preriscaldamento | Riscalda rapidamente la materia prima utilizzando i gas di scarico, abbassando la temperatura di coda |

| Riduzione della Temperatura di Coda | Indica un utilizzo efficiente del calore, minimizzando la perdita di energia |

Pronto a ottimizzare il tuo utilizzo del calore di scarto con forni rotativi avanzati? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire ai diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti comprende Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni sottovuoto e a Atmosfera Controllata e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza