Nella moderna lavorazione dei materiali, un sofisticato sistema di controllo trasforma un forno rotante da semplice fonte di calore in uno strumento di precisione. Questi sistemi offrono vantaggi diretti, tra cui un'uniformità superiore della temperatura, tempi di lavorazione ottimizzati, maggiore efficienza energetica e una riproducibilità affidabile del processo. Il risultato è una qualità del materiale costantemente più elevata a un costo operativo inferiore.

Il valore fondamentale di un sofisticato sistema di controllo non è solo l'automazione; è la capacità di gestire con precisione l'ambiente termico e meccanico all'interno del forno. Ciò sblocca risultati ripetibili e di alta qualità e trasforma il tuo processo da un'arte a una scienza.

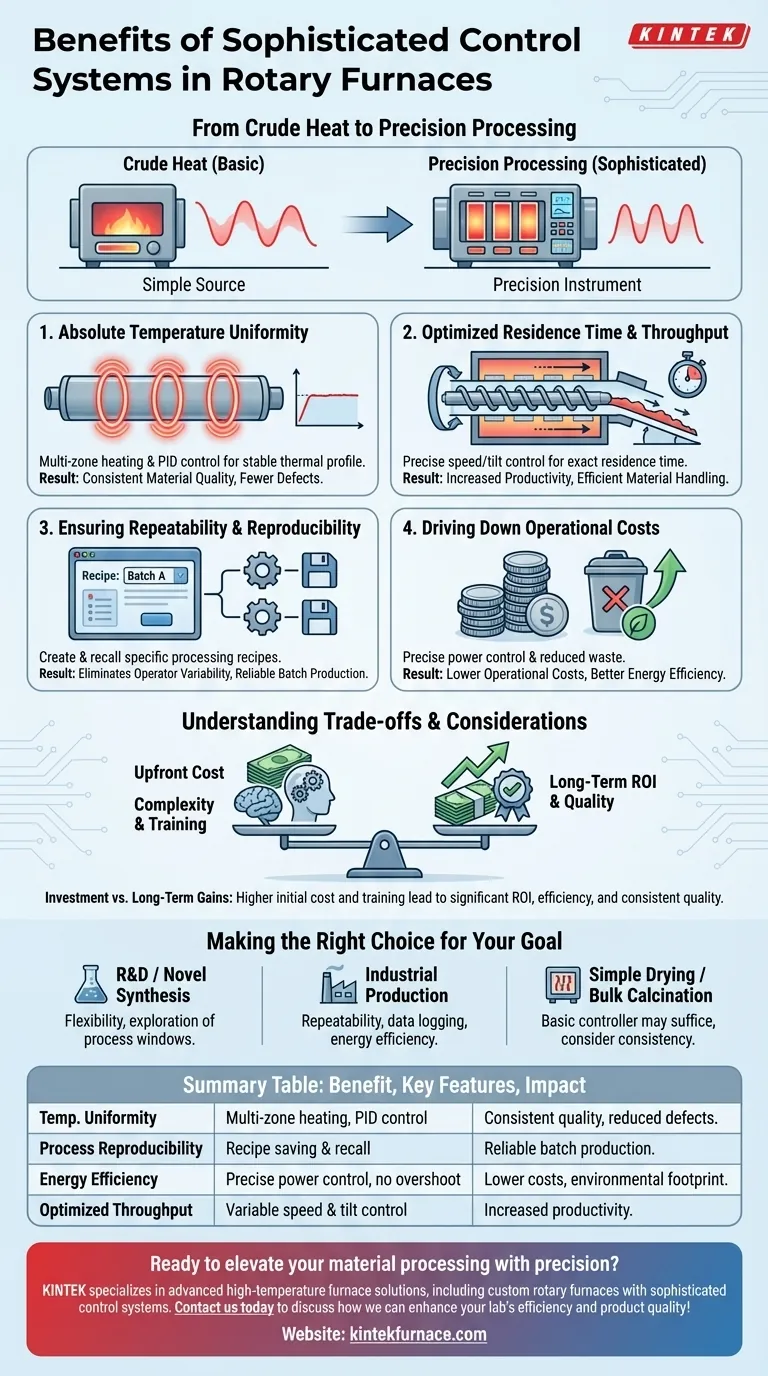

Dal calore grezzo alla lavorazione di precisione

Un forno rotante di base può applicare calore, ma non può garantire le condizioni specifiche richieste per i materiali avanzati. Un sofisticato sistema di controllo agisce come sistema nervoso centrale, coordinando più variabili per ottenere un ambiente di lavorazione preciso e ripetibile.

Questo trasforma il forno in uno strumento per la trasformazione mirata dei materiali, non solo per il riscaldamento in massa.

Raggiungere l'assoluta uniformità della temperatura

Una funzione chiave del controllo avanzato è la gestione del riscaldamento multizona. Invece di un solo riscaldatore per l'intero tubo, il forno è diviso in diverse zone di riscaldamento indipendenti.

Un controller centrale, spesso utilizzando un algoritmo PID (Proporzionale-Integrale-Derivativo), monitora costantemente la temperatura in ogni zona. Effettua micro-regolazioni alla potenza erogata, garantendo un profilo termico altamente uniforme e stabile lungo la lunghezza del tubo mentre il materiale lo attraversa.

Questo livello di controllo è fondamentale per i processi in cui lievi deviazioni di temperatura possono rovinare il prodotto finale.

Ottimizzazione del tempo di permanenza e della produttività

I sistemi sofisticati offrono un preciso controllo della velocità variabile della rotazione del forno. Questo, combinato con il controllo dell'angolo di inclinazione del tubo, determina il "tempo di permanenza", ovvero per quanto tempo il materiale rimane nella zona calda.

Regolando finemente la velocità di rotazione, gli operatori possono garantire che ogni particella riceva l'esatta quantità di energia termica richiesta. Ciò ottimizza la produttività per la lavorazione continua e garantisce un trattamento uniforme dell'intero lotto.

Garantire la ripetibilità e la riproducibilità

Forse il vantaggio più significativo per gli ambienti di produzione è la riproducibilità del processo. I sistemi di controllo avanzati consentono agli operatori di creare, salvare e richiamare "ricette" di lavorazione specifiche.

Una ricetta potrebbe includere un profilo di temperatura a più fasi, una velocità di rotazione specifica e un angolo di inclinazione impostato. Bloccando questi parametri, si elimina la variabilità da operatore a operatore e si garantisce che il lotto prodotto oggi sia identico a quello prodotto il mese prossimo.

Riduzione dei costi operativi

Il controllo di precisione influisce direttamente sui risultati economici in due modi: efficienza energetica e riduzione degli sprechi di materiale.

Il sistema previene il superamento della temperatura, che consuma energia inutile. Ancora più importante, garantendo un processo coerente e ripetibile, riduce drasticamente il numero di lotti falliti o fuori specifica, risparmiando costi significativi in materiale, energia e tempo dell'operatore sprecati.

Comprendere i compromessi e le considerazioni

Sebbene i vantaggi siano chiari, l'adozione di un sistema di controllo sofisticato comporta una decisione ponderata. Comprendere i compromessi è fondamentale per fare un investimento informato.

Investimento iniziale vs. ROI a lungo termine

La barriera principale è il costo iniziale più elevato. Un forno dotato di riscaldamento multizona, sensori avanzati e un controllore logico programmabile (PLC) è significativamente più costoso di un modello base.

Questo costo deve essere bilanciato con il ritorno sull'investimento (ROI) a lungo termine derivante dall'aumento dell'efficienza energetica, della maggiore resa del prodotto e della migliore qualità, che spesso giustifica la spesa iniziale in ambienti di produzione.

Complessità e formazione degli operatori

Questi sistemi sono più complessi da usare rispetto a un semplice forno on/off. Il tuo team richiederà formazione per utilizzare efficacemente le capacità del sistema, creare nuove ricette di lavorazione e risolvere gli allarmi.

Non investire nella formazione significa che potresti non sfruttare appieno il potenziale della tua attrezzatura.

Manutenzione e calibrazione

La precisione richiede diligenza. I sensori di temperatura (termocoppie) e i componenti di controllo necessitano di calibrazione e manutenzione regolari per garantirne l'accuratezza.

Un sistema non calibrato può essere peggio di uno semplice, in quanto fornisce un falso senso di sicurezza producendo risultati incoerenti.

Fare la scelta giusta per il tuo obiettivo

Il livello di controllo di cui hai bisogno è direttamente legato alla tua applicazione e ai tuoi obiettivi specifici.

- Se il tuo focus primario è R&S o la sintesi di nuovi materiali: hai bisogno della massima flessibilità con un profilo di temperatura multizona preciso e un controllo della velocità variabile per esplorare nuove finestre di processo.

- Se il tuo focus primario è la produzione industriale ad alto volume: la tua priorità dovrebbe essere la ripetibilità, la registrazione dei dati e l'efficienza energetica per garantire una qualità del prodotto costante e mantenere bassi i costi operativi.

- Se il tuo focus primario è la semplice essiccazione o calcinazione in massa: un controller di temperatura a zona singola di base potrebbe essere sufficiente, ma valuta se la migliore coerenza di un sistema più avanzato potrebbe comunque ridurre gli sprechi.

In definitiva, investire in un sistema di controllo avanzato è un investimento nella qualità e nella consistenza del tuo prodotto finale.

Tabella riassuntiva:

| Vantaggio | Caratteristiche chiave | Impatto |

|---|---|---|

| Uniformità della temperatura | Riscaldamento multizona, controllo PID | Garantisce una qualità del materiale costante e riduce i difetti |

| Riproducibilità del processo | Salvataggio e richiamo delle ricette | Elimina la variabilità per una produzione di lotti affidabile |

| Efficienza energetica | Controllo preciso della potenza, riduzione degli overshoot | Riduce i costi operativi e l'impronta ambientale |

| Produttività ottimizzata | Controllo variabile della velocità e dell'inclinazione | Aumenta la produttività e l'efficienza nella gestione dei materiali |

Pronto a elevare la tua lavorazione dei materiali con precisione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni rotanti personalizzati con sofisticati sistemi di controllo. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo opzioni su misura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza