Per progettare correttamente un forno rotante, è necessario raccogliere dati completi in tre categorie principali: le proprietà fondamentali del materiale, i requisiti di processo desiderati e i parametri operativi specifici. Questi dati includono la composizione chimica del materiale, il contenuto di umidità, la granulometria e la densità apparente, insieme agli obiettivi di processo come la velocità di alimentazione, la temperatura target e il tempo di ritenzione necessario. Senza queste informazioni, la progettazione si basa su supposizioni, il che è un percorso diretto verso l'inefficienza operativa e il fallimento.

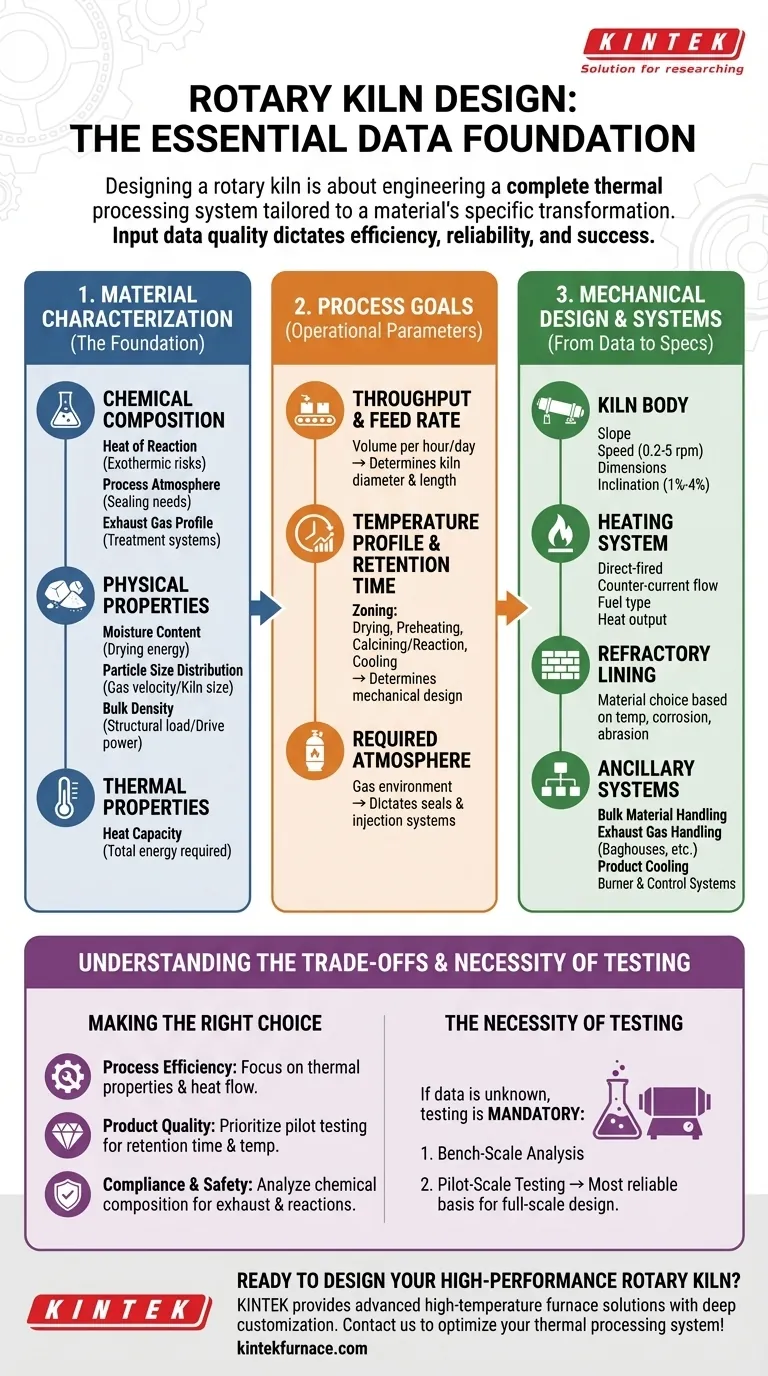

La progettazione di un forno rotante non consiste nella selezione di un'apparecchiatura; si tratta di ingegnerizzare un sistema completo di elaborazione termica su misura per la specifica trasformazione fisica e chimica di un materiale. La qualità dei dati di input determina direttamente l'efficienza, l'affidabilità e il successo finale dell'intera operazione.

Caratterizzazione del Materiale: La Base della Progettazione

Il materiale che si intende lavorare è la variabile più importante in assoluto. Le sue caratteristiche dettano quasi ogni decisione di progettazione importante. I dati incompleti del materiale sono il punto di fallimento più comune nella progettazione del forno.

Composizione Chimica

Comprendere la composizione chimica è non negoziabile. Predice come il materiale si comporterà ad alte temperature.

- Calore di Reazione: Alcuni materiali rilasciano energia (reazioni esotermiche) quando riscaldati. Il progetto deve tenere conto di questo calore aggiuntivo per prevenire il surriscaldamento e potenziali danni.

- Atmosfera di Processo: Certe reazioni chimiche richiedono un'atmosfera specifica, come un ambiente privo di ossigeno o ricco di anidride carbonica. Questo determina il sistema di tenuta del forno e le capacità di gestione dei gas.

- Profilo dei Gas di Scarico: Le reazioni chimiche determinano la composizione del gas di scarico, che è fondamentale per la progettazione dei sistemi di trattamento dei gas richiesti dalla legge (es. ossidatori termici, filtri a maniche).

Proprietà Fisiche

La forma fisica del materiale determina come si muove attraverso il forno e interagisce con il calore.

- Contenuto di Umidità: Determina l'energia richiesta per l'essiccazione e influenza la progettazione della "zona di essiccazione" iniziale del forno.

- Distribuzione Granulometrica (PSD): Materiali più fini possono essere trasportati via dal gas di processo, richiedendo velocità di gas inferiori e potenzialmente diametri del forno maggiori. Un'alimentazione uniforme e pellettizzata consente velocità di gas più elevate e design più piccoli ed efficienti.

- Densità Apparente: Il peso del materiale incide direttamente sul carico strutturale. Materiali ad alta densità richiedono un guscio, un sistema di supporto più robusti e un motore di azionamento più potente.

Proprietà Termiche

Il modo in cui il materiale assorbe e trattiene il calore è un input fondamentale per tutti i calcoli termici. La capacità termica è essenziale per calcolare l'energia totale necessaria per portare il materiale alla temperatura target.

Definire gli Obiettivi di Processo

Una volta compreso il materiale, è necessario definire cosa si vuole che il forno realizzi. Questi obiettivi stabiliscono i parametri operativi primari per la progettazione.

Portata e Velocità di Alimentazione

Questa è la quantità di materiale che è necessario trattare all'ora o al giorno. La velocità di alimentazione richiesta è un fattore primario nella determinazione del volume complessivo—e quindi del diametro e della lunghezza—del forno.

Profilo di Temperatura e Tempo di Ritenzione

Il tempo di ritenzione è la durata in cui il materiale deve rimanere nel forno per subire la trasformazione desiderata. Questo, combinato con il profilo di temperatura richiesto, determina il design meccanico principale del forno. Il forno è spesso suddiviso in zone per gestire questo processo:

- Zona di Essiccazione: Rimuove l'umidità.

- Zona di Preriscaldamento: Porta il materiale alla temperatura di reazione.

- Zona di Calcinazione/Reazione: L'area di massima temperatura dove avviene la principale trasformazione chimica.

- Zona di Raffreddamento: Inizia ad abbassare la temperatura del prodotto.

Atmosfera Richiesta

L'ambiente gassoso specifico necessario per la reazione chimica determina la progettazione delle tenute del forno e se è necessario un sistema per l'iniezione di gas specifici.

Dai Dati alla Progettazione Meccanica

I dati del materiale e gli obiettivi di processo vengono tradotti direttamente nelle specifiche fisiche del forno e dei suoi sistemi di supporto.

Il Corpo del Forno: Pendenza, Velocità e Dimensioni

La combinazione del tempo di ritenzione richiesto e delle caratteristiche di flusso del materiale determina la lunghezza, il diametro, la velocità di rotazione (tipicamente da 0,2 a 5 giri/min) e la pendenza (tipicamente dal 1% al 4% di inclinazione) del forno. Queste quattro variabili vengono manipolate nella progettazione per garantire che il materiale si muova attraverso il forno alla velocità corretta.

Il Sistema di Riscaldamento: Bruciatori e Flusso di Calore

Il processo determina il metodo di riscaldamento. La maggior parte dei forni utilizza un sistema a fiamma diretta, a flusso controcorrente, dove un bruciatore all'estremità di scarico riscalda il gas che scorre contro la direzione del materiale. Questa è la configurazione termicamente più efficiente. Il tipo di combustibile e la potenza termica richiesta sono calcolati dalle proprietà termiche del materiale e dalla portata.

Il Rivestimento Refrattario

L'interno del guscio in acciaio del forno è protetto da un rivestimento refrattario. Il materiale per questo rivestimento (es. tipi specifici di mattone o ceramica colabile) è scelto in base alla massima temperatura di processo, alla corrosività chimica del materiale e alle sue caratteristiche abrasive.

Comprendere i Compromessi e la Complessità del Sistema

Un errore comune è concentrarsi esclusivamente sul cilindro del forno stesso, ignorando il contesto più ampio.

È un Sistema, Non Solo un Forno

Un forno rotante non funziona in isolamento. Un progetto completo e funzionale deve includere l'intero sistema ausiliario:

- Movimentazione Materiali Sfusi: Attrezzature per alimentare il materiale nel forno e trasportare il prodotto finito.

- Gestione dei Gas di Scarico: Un sistema di filtri a maniche, scrubber o ossidatori termici per pulire i gas di scarico e rispettare le normative ambientali.

- Raffreddamento del Prodotto: Spesso è necessario un raffreddatore rotante separato o altra tecnologia per gestire in sicurezza il prodotto caldo scaricato.

- Sistemi di Bruciatore e Controllo: La logica completa e l'hardware per gestire il combustibile, la combustione e la temperatura.

La Necessità di Test

Se le proprietà chiave del materiale sono sconosciute, il test è obbligatorio. Il processo tipicamente prevede:

- Analisi su Scala di Laboratorio: Analisi termica e chimica iniziale in laboratorio.

- Test su Scala Pilota: Far passare il materiale attraverso un forno pilota più piccolo per confermare le variabili di processo come il tempo di ritenzione e la temperatura in un ambiente dinamico del mondo reale. I dati di un test pilota sono la base più affidabile per la progettazione di un forno commerciale su scala reale.

Fare la Scelta di Progettazione Giusta

Le tue priorità di progettazione dipenderanno dal tuo obiettivo aziendale più critico.

- Se il tuo obiettivo principale è l'efficienza del processo: Assicurati di avere dati precisi sulle proprietà termiche del tuo materiale per ottimizzare il flusso di calore e minimizzare il consumo di carburante.

- Se il tuo obiettivo principale è la qualità del prodotto finale: Dai priorità ai test pilota per impostare perfettamente il tempo di ritenzione, il profilo di temperatura e l'atmosfera interna richiesti.

- Se il tuo obiettivo principale è la conformità normativa e la sicurezza: Investi molto nell'analisi della composizione chimica per prevedere accuratamente i gas di scarico e le potenziali reazioni esotermiche.

In definitiva, la raccolta di dati dettagliati e accurati è l'investimento fondamentale che garantisce che il tuo forno rotante funzioni in modo efficiente, affidabile e sicuro per gli anni a venire.

Tabella Riepilogativa:

| Categoria | Punti Dati Chiave | Importanza |

|---|---|---|

| Proprietà del Materiale | Composizione chimica, contenuto di umidità, granulometria, densità apparente, capacità termica | Determina il comportamento del forno, le esigenze di riscaldamento e il design strutturale |

| Obiettivi di Processo | Velocità di alimentazione, temperatura target, tempo di ritenzione, atmosfera richiesta | Imposta i parametri operativi per la portata e la trasformazione |

| Parametri Operativi | Pendenza del forno, velocità di rotazione, dimensioni, rivestimento refrattario | Traduce i dati in design meccanico per affidabilità ed efficienza |

Pronto a progettare un forno rotante ad alte prestazioni su misura per le tue esigenze? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali e di processo uniche. Contattaci oggi per ottimizzare il tuo sistema di elaborazione termica e raggiungere efficienza e affidabilità superiori!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza