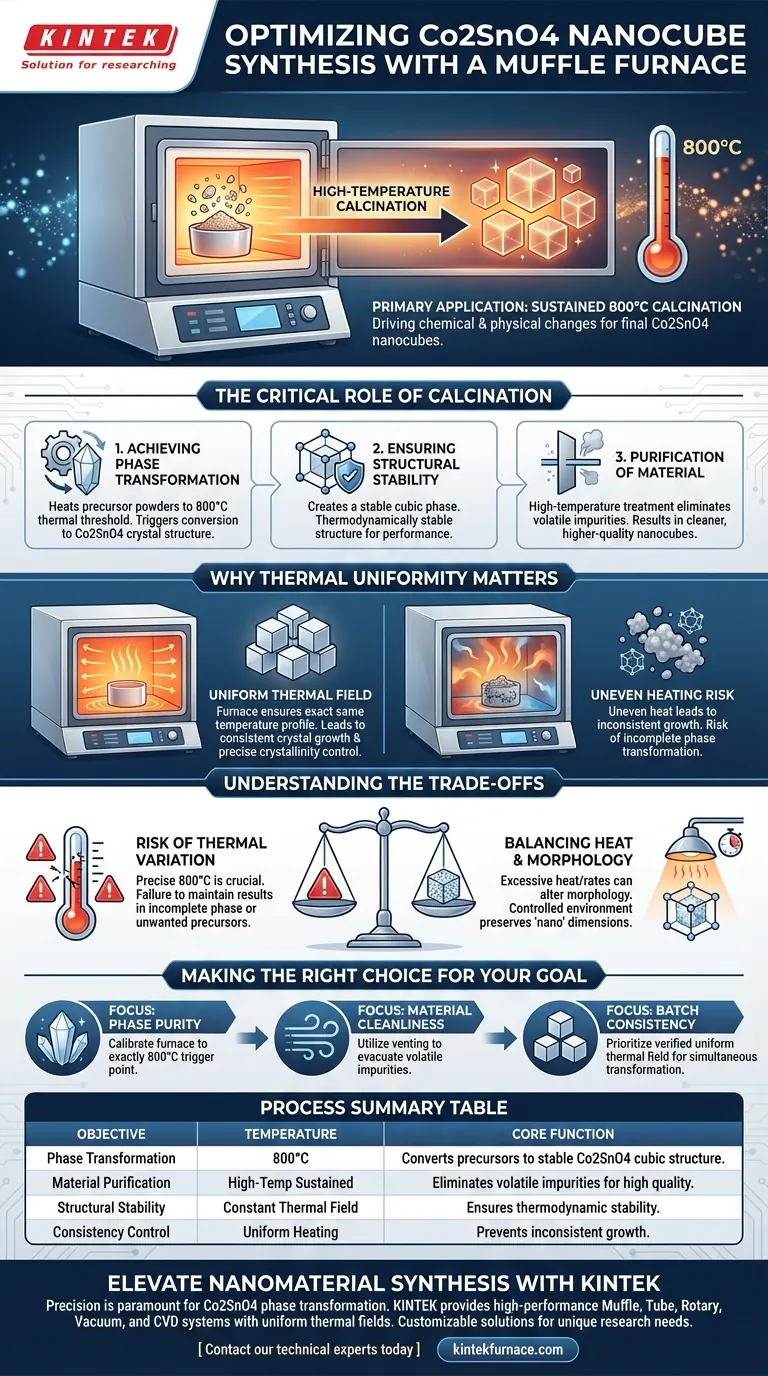

Nella preparazione di nanocubi di Co2SnO4, la muffola da laboratorio viene utilizzata principalmente per la calcinazione ad alta temperatura delle polveri precursori. Nello specifico, sottopone il materiale a una temperatura sostenuta di 800°C per guidare le trasformazioni chimiche e fisiche necessarie a finalizzare il nanomateriale.

La muffola fornisce un campo termico uniforme essenziale per trasformare il precursore in una struttura cristallina cubica stabile ed eliminare efficacemente le impurità volatili.

Il Ruolo Critico della Calcinazione

Ottenere la Trasformazione di Fase

Lo scopo principale della muffola in questo flusso di lavoro è facilitare uno specifico cambiamento di fase.

Le polveri precursori devono essere riscaldate a 800°C. A questa distinta soglia termica, l'energia innesca una trasformazione, convertendo i precursori grezzi nella struttura cristallina di Co2SnO4 desiderata.

Garantire la Stabilità Strutturale

L'output di questo processo non è un cristallo qualsiasi, ma una fase cubica stabile.

L'ambiente controllato della muffola assicura che questa struttura cubica sia termodinamicamente stabile. Questa stabilità è la base per le prestazioni del materiale nelle applicazioni successive.

Purificazione del Materiale

Oltre alla formazione strutturale, il forno funge da strumento di purificazione.

Durante il processo di sintesi, varie impurità volatili rimangono spesso intrappolate nel materiale. Il trattamento ad alta temperatura rimuove efficacemente questi contaminanti, risultando in un prodotto nanocubico più pulito e di alta qualità.

Perché l'Uniformità Termica è Importante

L'Importanza del Campo Termico

Una muffola da laboratorio viene scelta rispetto ad altri metodi di riscaldamento per la sua capacità di generare un campo termico uniforme.

Nella preparazione di nanomateriali, un riscaldamento non uniforme può portare a una crescita cristallina incoerente. La muffola assicura che ogni parte del campione sperimenti lo stesso identico profilo di temperatura.

Impatto sulla Cristallinità

La qualità del nanocubo finale è direttamente legata alla coerenza del calore applicato.

Mantenendo un ambiente statico e uniforme, il forno consente un controllo preciso sulla cristallinità del Co2SnO4. Ciò garantisce che le proprietà fisiche del lotto siano omogenee.

Comprendere i Compromessi

Il Rischio di Variazione Termica

Sebbene le muffole siano progettate per l'uniformità, i parametri specifici utilizzati (come il target di 800°C) lasciano poco spazio all'errore.

Se la muffola non riesce a mantenere questa temperatura precisa o se il campo termico diventa non uniforme, la trasformazione di fase potrebbe essere incompleta. Ciò può comportare un materiale che manca della struttura cubica prevista o conserva fasi precursori indesiderate.

Bilanciare Calore e Morfologia

Esiste un delicato equilibrio tra il raggiungimento della necessaria trasformazione di fase e il mantenimento delle dimensioni "nano" del materiale.

La calcinazione ad alta temperatura promuove la cristallizzazione, ma un calore eccessivo o velocità di rampa incontrollate possono potenzialmente alterare la morfologia o causare agglomerazione. Il processo si basa fortemente sulla capacità della muffola di mantenere il setpoint di 800°C accuratamente senza superarlo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo trattamento termico per la preparazione di Co2SnO4, considera quanto segue:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la tua muffola sia calibrata per mantenere esattamente 800°C, poiché questo è il punto di innesco per la formazione della struttura cubica stabile di Co2SnO4.

- Se il tuo obiettivo principale è la Pulizia del Materiale: Utilizza le capacità di ventilazione o di aria statica della muffola per garantire che le impurità volatili generate durante la sintesi vengano completamente evacuate.

- Se il tuo obiettivo principale è la Coerenza del Lotto: Dai priorità a una muffola con un campo termico uniforme verificato per garantire che tutta la polvere precursore subisca la stessa trasformazione di fase contemporaneamente.

Padroneggiare la fase di calcinazione è la chiave per convertire il potenziale chimico grezzo in un nanomateriale robusto e ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Requisito di Temperatura | Funzione Principale della Muffola |

|---|---|---|

| Trasformazione di Fase | 800°C | Converte i precursori in strutture cristalline cubiche stabili di Co2SnO4. |

| Purificazione del Materiale | Sostenuta ad Alta Temperatura | Elimina le impurità volatili per garantire nanomateriali di alta qualità. |

| Stabilità Strutturale | Campo Termico Costante | Garantisce la stabilità termodinamica per prestazioni uniformi dei nanocubi. |

| Controllo della Coerenza | Riscaldamento Uniforme | Previene la crescita cristallina incoerente e le trasformazioni di fase incomplete. |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

La precisione è fondamentale nella gestione della delicata trasformazione di fase dei nanocubi di Co2SnO4. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per offrire l'uniformità termica di cui il tuo laboratorio ha bisogno. Sia che tu necessiti di una soluzione standard o di un sistema completamente personalizzabile per esigenze di ricerca uniche, le nostre muffole garantiscono che i tuoi materiali raggiungano il loro pieno potenziale.

Pronto a ottimizzare i tuoi processi ad alta temperatura?

Contatta oggi i nostri esperti tecnici per trovare la muffola perfetta per le tue applicazioni di laboratorio.

Guida Visiva

Riferimenti

- Nitrogen-Doped Hollow Carbon Spheres-Decorated Co2SnO4/WS2 Heterostructures with Improved Visible-Light Photocatalytic Degradation of Organic Dye. DOI: 10.3390/molecules30092081

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i limiti dei forni a muffola nelle applicazioni industriali? Scopri i vincoli chiave per le scelte di laboratorio intelligenti

- Qual è la necessità del processo di ricottura utilizzando un forno a muffola per ZnCo2O4? Aumento della purezza di fase e della conduttività

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata

- Perché il forno a muffola è ampiamente utilizzato nel settore industriale? Ottieni un'elaborazione ad alta temperatura pulita e precisa

- Quale funzione svolge un forno a muffola ad alta temperatura nella preparazione del substrato di membrana ceramica?

- Qual è il significato delle curve di riscaldamento e mantenimento in un forno a muffola? Sinterizzazione di compositi in PTFE di alta qualità

- Come fa un forno a muffola a garantire la qualità della sintesi allo stato solido ad alta temperatura? Ottenere una purezza di fase superiore

- Quali sono i componenti principali di un forno a muffola? Parti chiave per un controllo preciso ad alta temperatura