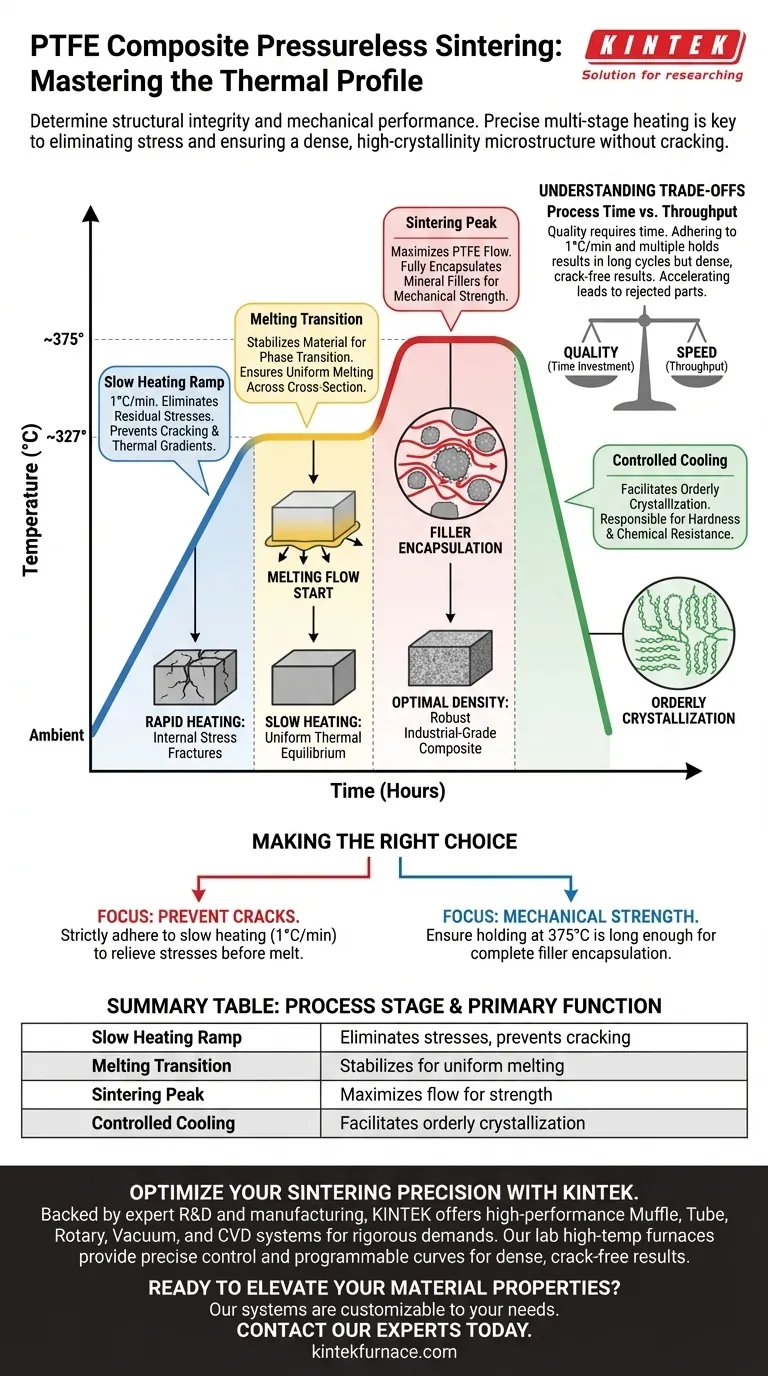

Le specifiche curve di riscaldamento e mantenimento determinano l'integrità strutturale e le prestazioni meccaniche del tuo composito finale. Nella sinterizzazione senza pressione all'interno di un forno a resistenza a scatola o a muffola, questo profilo termico determina l'efficacia con cui la matrice in PTFE fluisce per incapsulare i riempitivi minerali. Un programma preciso e multistadio è l'unico meccanismo disponibile per eliminare le tensioni interne e garantire una microstruttura densa e ad alta cristallinità senza crepe.

Un controllo preciso della temperatura, in particolare il mantenimento vicino al punto di fusione di 327°C e al picco di sinterizzazione di 375°C, è essenziale per incapsulare completamente i riempitivi e gestire la cristallizzazione. Senza una velocità di riscaldamento lenta e graduale, il composito rischia fratture da stress interne e scarsa densità.

Controllo dello Stress Termico e delle Crepe

La Necessità di una Lenta Velocità di Riscaldamento

Per prevenire guasti strutturali, è necessario utilizzare una lenta velocità di riscaldamento, tipicamente intorno a 1°C al minuto.

Un riscaldamento rapido induce gradienti termici che il materiale non può assorbire uniformemente. Questa rampa lenta è fondamentale per eliminare le tensioni interne residue che inevitabilmente si accumulano durante le fasi iniziali di stampaggio o compattazione.

Prevenzione di Difetti Macroscopici

Aderendo a un graduale aumento della temperatura, si garantisce che il materiale raggiunga l'equilibrio termico strato per strato.

Ciò impedisce la formazione di crepe e fessure che si verificano quando l'esterno si espande o cambia fase significativamente più velocemente del nucleo.

La Funzione del Mantenimento Multistadio

Gestione della Transizione di Fusione (327°C)

I periodi di mantenimento vicini al punto di fusione del PTFE di 327°C sono vitali per preparare la matrice polimerica al flusso.

Questa fase stabilizza la temperatura del materiale proprio mentre inizia la sua transizione di fase. Assicura che l'intera sezione trasversale del pezzo entri nella fase fusa simultaneamente, piuttosto che sequenzialmente.

Il Picco di Sinterizzazione (375°C)

L'ultima fase di mantenimento alla temperatura di sinterizzazione di 375°C è dove avviene l'effettiva integrazione del composito.

A questa temperatura, la matrice in PTFE diventa sufficientemente viscosa da fluire e incapsulare completamente i riempitivi minerali. Questo crea il legame fisico tra il polimero e il rinforzo, che è strettamente necessario per la resistenza meccanica del composito.

Ottenere Proprietà Ottimali del Materiale

Incoraggiare la Cristallizzazione Ordinata

La "significatività" della curva si estende oltre la semplice fusione; detta la disposizione delle catene polimeriche durante il raffreddamento.

Un processo controllato e multistadio facilita la cristallizzazione ordinata. Questa organizzazione della struttura molecolare è direttamente responsabile della durezza finale e della resistenza chimica del materiale.

Densificazione della Microstruttura

La sinterizzazione senza pressione si basa interamente sull'energia termica e sul tempo per rimuovere i vuoti.

I corretti tempi di mantenimento consentono al materiale di assestarsi in una struttura microscopica densa. Questa elevata densità massimizza i benefici del rinforzo minerale, risultando in un composito superiore.

Comprendere i Compromessi

Tempo di Processo vs. Produttività

Il principale compromesso nella sinterizzazione senza pressione è il significativo investimento di tempo richiesto per un risultato di qualità.

Aderire a una velocità di rampa di 1°C al minuto e a più stadi di mantenimento comporta lunghi tempi di ciclo, che riducono la produttività del forno. Tuttavia, tentare di accelerare questo processo porta quasi invariabilmente a pezzi scartati a causa di crepe da stress o bagnatura incompleta dei riempitivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi compositi in PTFE, devi dare priorità al profilo di riscaldamento rispetto alla velocità.

- Se il tuo obiettivo principale è prevenire le crepe: aderisci rigorosamente alla lenta velocità di riscaldamento di 1°C al minuto per alleviare completamente le tensioni interne prima della fase di fusione.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: assicurati che il periodo di mantenimento a 375°C sia sufficientemente lungo affinché il PTFE fluisca completamente e incapsuli ogni particella di riempitivo minerale.

Padroneggiare questi plateau termici fa la differenza tra un pezzo fragile e un composito robusto di grado industriale.

Tabella Riassuntiva:

| Fase del Processo | Temp. Obiettivo | Funzione Principale |

|---|---|---|

| Rampa di Riscaldamento Lenta | Ambiente a 327°C | Elimina le tensioni residue; previene gradienti termici e crepe. |

| Transizione di Fusione | ~327°C | Stabilizza il materiale per la transizione di fase; assicura una fusione uniforme. |

| Picco di Sinterizzazione | ~375°C | Massimizza il flusso del PTFE per incapsulare completamente i riempitivi minerali per la resistenza. |

| Raffreddamento Controllato | Post-375°C | Facilita la cristallizzazione ordinata per resistenza chimica e durezza. |

Ottimizza la Precisione della Tua Sinterizzazione con KINTEK

Non lasciare che lo stress termico comprometta l'integrità del tuo materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a muffola, tubolari, rotativi, sottovuoto e CVD progettati per le rigorose esigenze della produzione di compositi in PTFE. I nostri forni ad alta temperatura da laboratorio forniscono il preciso controllo della temperatura e le curve programmabili necessarie per garantire risultati densi e privi di crepe ogni volta.

Pronto a elevare le proprietà del tuo materiale? I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Contatta Oggi i Nostri Esperti

Guida Visiva

Riferimenti

- Chen Wang, Zhimin Bai. Preparation and Tribological Behaviors of Antigorite and Wollastonite Mineral Dual-Phase-Reinforced Polytetrafluoroethylene Matrix Composites. DOI: 10.3390/lubricants12030074

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le cose assolutamente da non fare durante il funzionamento di un forno a muffola? Evitare esplosioni e danni

- Qual è lo scopo principale dell'utilizzo di un forno a resistenza a scatola ad alta temperatura durante il pretrattamento dei catalizzatori di caolino? Ottimizzare prestazioni e struttura

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino

- Quali DPI specifici sono raccomandati per il carico e lo scarico di un forno da banco? Equipaggiamento essenziale per una manipolazione sicura ad alta temperatura

- Quali sono i vantaggi e gli svantaggi dei forni a carico inferiore? Sblocca uniformità termica e controllo superiori

- Quale ruolo svolge un forno a resistenza di tipo scatolare ad alta temperatura nella sintesi delle microfiori di NiMoO4?

- Come viene utilizzato un forno a muffola da laboratorio ad alta temperatura per ottenere la specifica struttura cristallina dei catalizzatori LaFeO3?

- Perché un forno a muffola è essenziale per le nanoparticelle di MgO drogate con Ni e Zn? Calcinazione Master per la Sintesi di Fasi Pure