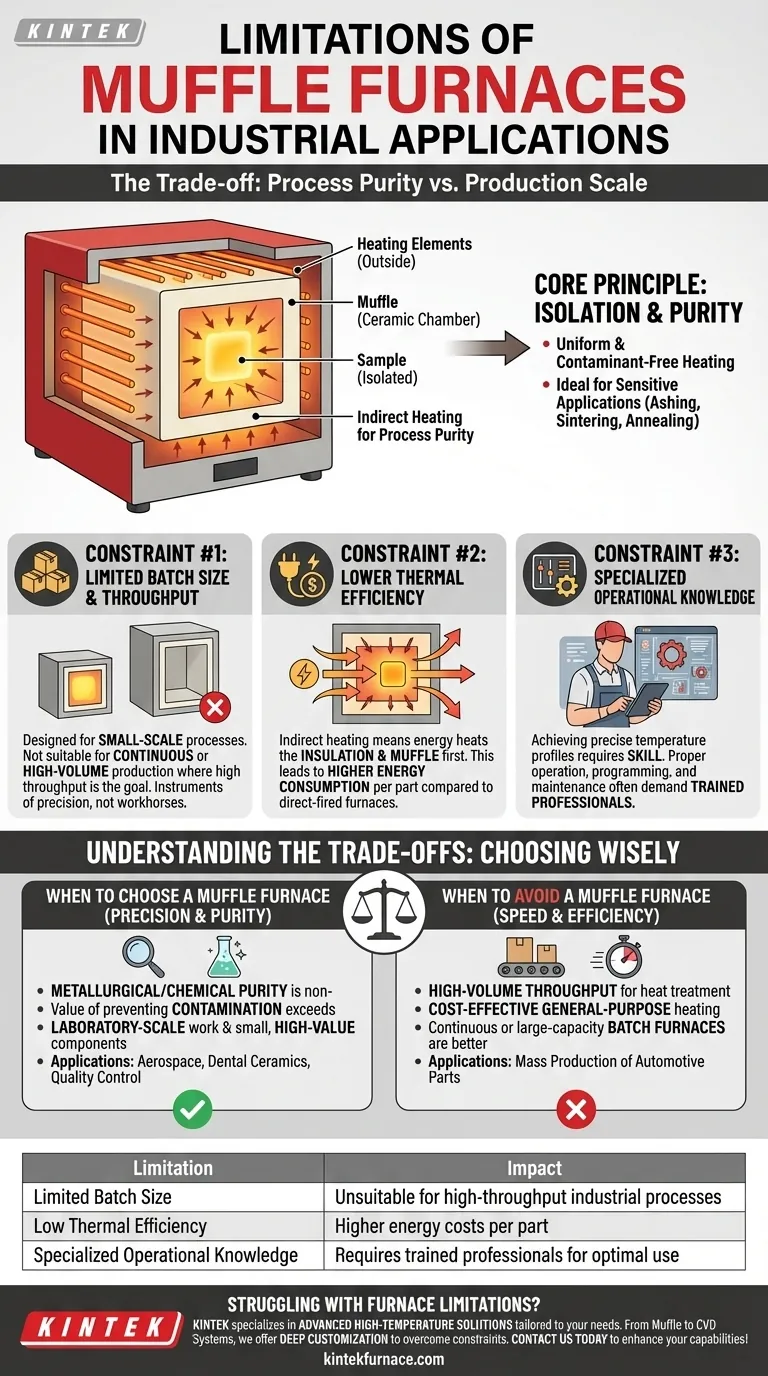

Sebbene incredibilmente precisi, i principali limiti dei forni a muffola nelle applicazioni industriali sono la loro scala intrinsecamente ridotta, l'efficienza termica relativamente bassa e la necessità di conoscenze operative specializzate. Questi vincoli li rendono ideali per processi ad alto valore e a piccoli lotti, ma poco adatti per la produzione ad alto volume.

I limiti di un forno a muffola non sono difetti di progettazione, ma conseguenze dirette della sua funzione principale: fornire un riscaldamento eccezionalmente puro, uniforme e preciso. Comprendere questo compromesso tra purezza del processo e volume di produzione è la chiave per utilizzarli efficacemente.

Il Principio Fondamentale: Purezza del Processo rispetto al Volume di Produzione

Per comprendere i limiti, è necessario prima comprendere la progettazione. La caratteristica distintiva di un forno a muffola è la "muffola", una camera interna isolata che separa il materiale riscaldato dagli elementi riscaldanti e da qualsiasi sottoprodotto della combustione.

Cos'è la "Muffola"?

La muffola è essenzialmente un recipiente a forma di scatola realizzato in materiale ceramico refrattario. Si trova all'interno del corpo isolato principale del forno.

Gli elementi riscaldanti riscaldano l'esterno di questa muffola, e il calore si irradia quindi verso l'interno verso il campione o il componente.

Il Vantaggio: Riscaldamento Uniforme e Privo di Contaminanti

Questo design offre due vantaggi critici: eccezionale uniformità della temperatura e purezza del processo.

Poiché il materiale non è esposto alla radiazione diretta degli elementi riscaldanti o a eventuali gas derivanti dalla combustione del carburante, il riscaldamento è estremamente uniforme e pulito. Ciò è vitale per applicazioni sensibili come l'incenerimento di campioni di laboratorio, la sinterizzazione di ceramiche avanzate o la ricottura di wafer semiconduttori delicati.

Limiti Chiave nel Contesto Industriale

Il design stesso che fornisce questi benefici crea anche limitazioni intrinseche quando si passa alla produzione industriale.

Vincolo n. 1: Dimensioni del Lotto e Produttività Limitate

I forni a muffola sono, per natura, progettati per processi su piccola scala. La necessità di costruire una camera a muffola robusta e sigillata limita il loro volume interno pratico.

Ciò li rende fondamentalmente inadatti per la produzione continua o a grandi lotti in cui l'alta produttività è l'obiettivo principale. Sono strumenti di precisione, non cavalli di battaglia della produzione di massa.

Vincolo n. 2: Minore Efficienza Termica

L'energia deve prima riscaldare l'isolamento del forno e la spessa muffola in ceramica prima di poter riscaldare il carico interno. Questo percorso di riscaldamento indiretto porta a una minore efficienza termica e a un potenziale maggiore consumo energetico per pezzo rispetto a un forno a combustione diretta.

Negli ambienti industriali in cui il costo dell'energia è una spesa operativa importante, questo può essere un notevole svantaggio per qualsiasi cosa diversa dai processi di alto valore.

Vincolo n. 3: Esigenze Operative

Raggiungere e mantenere i profili di temperatura precisi per cui sono noti i forni a muffola richiede esperienza. Il corretto funzionamento, la programmazione e la manutenzione richiedono spesso professionisti qualificati.

Questo è meno un limite tecnico e più un limite operativo. Introduce la necessità di manodopera specializzata, che può essere un vincolo in alcuni ambienti industriali.

Comprendere i Compromessi

Scegliere un forno a muffola è un esercizio di ponderazione delle priorità. I suoi limiti diventano "svantaggi" solo quando lo strumento viene applicato erroneamente al problema sbagliato.

Precisione rispetto alla Velocità

Un forno a muffola viene scelto quando la purezza metallurgica o chimica del prodotto finale è irrinunciabile. Il processo di riscaldamento indiretto e più lento è un compromesso necessario per ottenere risultati perfetti e uniformi.

Purezza rispetto al Costo Energetico

Il forno è la scelta giusta quando il valore aggiunto derivante dalla prevenzione della contaminazione supera di gran lunga l'aumento del costo energetico. Ciò è vero nei test sui materiali aerospaziali, nella creazione di ceramiche dentali e nell'analisi di controllo qualità.

Piccoli Lotti rispetto all'Elaborazione Continua

I forni a muffola eccellono nel lavoro su scala di laboratorio e nella produzione di componenti piccoli e di alto valore. Per processi come la tempra di migliaia di parti automobilistiche, un forno industriale a batch continuo o di grande capacità è lo strumento industriale corretto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia di riscaldamento corretta, definisci chiaramente il tuo obiettivo principale.

- Se la tua priorità principale è la purezza del materiale e il controllo preciso della temperatura: Il forno a muffola è lo strumento ideale per applicazioni come l'incenerimento, la sinterizzazione di ceramiche tecniche o la ricerca di laboratorio.

- Se la tua priorità principale è l'elevata produttività per il trattamento termico: Un forno a muffola non è adatto; considera forni a batch di grandi dimensioni o forni industriali continui.

- Se la tua priorità principale è il riscaldamento per uso generale economicamente vantaggioso: Il forno a muffola potrebbe essere eccessivo; un forno a combustione diretta più semplice ed efficiente potrebbe essere una scelta economica migliore se una leggera contaminazione atmosferica è accettabile.

Allineando le capacità del forno con i requisiti specifici del tuo processo, ti assicuri che serva come strumento preciso piuttosto che come collo di bottiglia produttivo.

Tabella Riassuntiva:

| Limitazione | Impatto |

|---|---|

| Dimensioni del Lotto Limitate | Inadatto per processi industriali ad alta produttività |

| Bassa Efficienza Termica | Costi energetici più elevati per pezzo |

| Conoscenze Operative Specializzate | Richiede professionisti qualificati per un uso ottimale |

Hai problemi con i limiti dei forni nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate ad alta temperatura su misura per le tue esigenze specifiche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione approfondita per superare vincoli come le piccole dimensioni dei lotti e l'inefficienza. Che tu sia nella ricerca, nei test sui materiali o nella produzione a piccoli lotti, la nostra esperienza garantisce un riscaldamento preciso e privo di contaminanti per risultati superiori. Contattaci oggi stesso per discutere come possiamo migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque