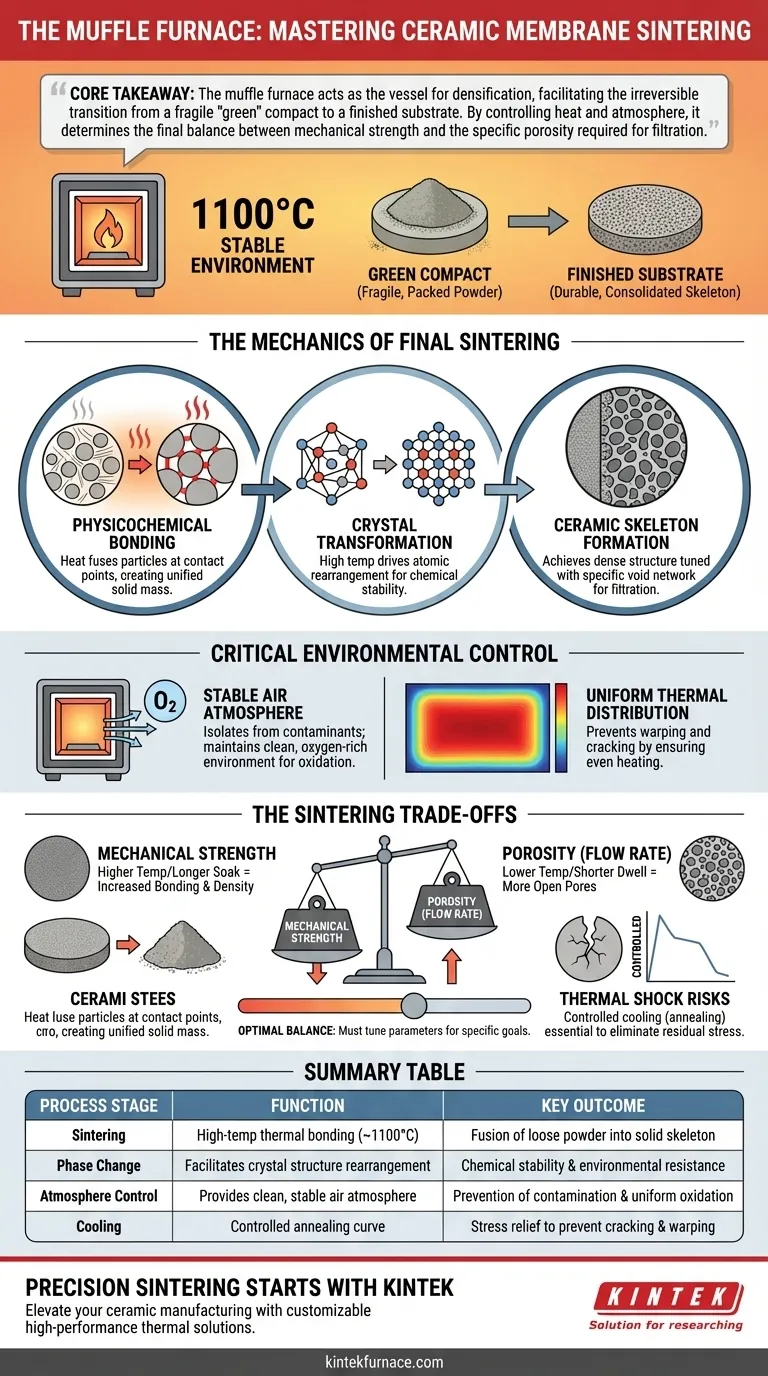

La funzione principale di un forno a muffola ad alta temperatura in questa fase è eseguire il processo critico di sinterizzazione. Nello specifico, espone il materiale ceramico a un ambiente stabile ad alta temperatura (tipicamente intorno ai 1100°C) in un'atmosfera d'aria. Questo trattamento termico innesca il legame fisico-chimico e la trasformazione cristallina necessari per convertire le particelle di polvere sciolta in uno scheletro ceramico consolidato e durevole.

Concetto chiave Il forno a muffola funge da recipiente per la densificazione, facilitando la transizione irreversibile da un compattato "verde" fragile a un substrato finito. Controllando il calore e l'atmosfera, determina l'equilibrio finale tra resistenza meccanica e la porosità specifica richiesta per la filtrazione.

La meccanica della sinterizzazione finale

La fase di preparazione finale non riguarda semplicemente l'essiccazione o l'indurimento; riguarda la modifica fondamentale della struttura del materiale a livello microscopico.

Legame fisico-chimico

Prima di entrare nel forno, il substrato è essenzialmente una polvere compatta tenuta insieme da forze deboli. Il forno a muffola fornisce l'energia termica necessaria per fondere queste particelle.

Questo calore avvia una reazione in cui i punti di contatto tra le particelle si legano. Ciò trasforma una raccolta di grani sciolti in una massa solida unificata senza fondere completamente il materiale.

Trasformazione cristallina

Per materiali come il caolino deidrossilato, il forno facilita un cambiamento di fase.

L'alta temperatura guida il riarrangiamento della struttura atomica. Questa "trasformazione cristallina" stabilizza chimicamente il materiale, garantendo che possa resistere ad ambienti operativi difficili in seguito.

Formazione dello scheletro ceramico

L'obiettivo finale di questa fase è creare uno "scheletro ceramico denso".

Mentre il materiale diventa più denso e resistente, il processo è ottimizzato per mantenere una rete specifica di vuoti. Ciò si traduce in una struttura porosa che consente il passaggio dei fluidi pur mantenendo un'integrità strutturale sufficiente per fungere da substrato di membrana.

Il ruolo del controllo ambientale

Un forno a muffola si distingue per la sua capacità di isolare il carico e controllare con precisione l'ambiente di riscaldamento.

Stabilità in atmosfera d'aria

La fonte principale evidenzia che questo processo avviene in atmosfera d'aria.

Il design a muffola isola la ceramica dai contaminanti diretti della combustione del combustibile, mantenendo un ambiente pulito e ricco di ossigeno. Questo è essenziale per facilitare le necessarie reazioni di ossidazione e garantire la purezza della fase ceramica finale.

Distribuzione termica uniforme

I forni a muffola ad alte prestazioni sono progettati per fornire un riscaldamento eccezionalmente uniforme.

L'uniformità è fondamentale durante la sinterizzazione per evitare deformazioni o crepe. Se una parte del substrato si riscalda più velocemente di un'altra, si verifica un ritiro differenziale, che distrugge l'integrità strutturale della membrana.

Comprendere i compromessi

Sebbene il forno a muffola sia essenziale, il processo di sinterizzazione comporta un delicato equilibrio di proprietà fisiche contrastanti.

Porosità vs. Resistenza meccanica

Il compromesso più critico è tra la porosità della membrana e la sua resistenza.

Temperature più elevate o tempi di permanenza più lunghi nel forno generalmente aumentano il legame, rendendo il substrato più resistente. Tuttavia, questa maggiore densificazione riduce la porosità, limitando potenzialmente la velocità di flusso del filtro finale. Non è possibile massimizzare entrambi contemporaneamente; i parametri del forno devono essere ottimizzati per trovare il giusto compromesso.

Rischi di shock termico

Mentre la fase di riscaldamento è critica, la fase di raffreddamento (ricottura) è ugualmente importante.

Se il forno raffredda il substrato troppo rapidamente dopo la sinterizzazione, possono formarsi tensioni interne residue. Ciò può portare a fratture immediate o a debolezze latenti che causano guasti durante il funzionamento. Un forno a muffola di alta qualità facilita una curva di raffreddamento controllata per eliminare queste tensioni.

Ottimizzazione del ciclo di sinterizzazione

Per ottenere i migliori risultati con i tuoi substrati di membrana ceramica, devi allineare il funzionamento del forno con i tuoi specifici obiettivi di materiale.

- Se la tua attenzione principale è la durabilità meccanica: Assicurati che il forno raggiunga i limiti superiori dell'intervallo di temperatura di sinterizzazione (ad esempio, 1100°C) per massimizzare il legame delle particelle e la densità dello scheletro.

- Se la tua attenzione principale è un elevato flusso di filtrazione (porosità): Limita attentamente il tempo di permanenza alla temperatura di picco per evitare un'eccessiva densificazione, garantendo che la struttura dei pori rimanga aperta.

Il forno a muffola ad alta temperatura è lo strumento definitivo che colma il divario tra il potenziale grezzo e una tecnologia ceramica funzionale e ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Funzione del forno a muffola | Risultato chiave del materiale |

|---|---|---|

| Sinterizzazione | Legame termico ad alta temperatura (circa 1100°C) | Fusione della polvere sciolta in uno scheletro solido |

| Cambiamento di fase | Facilita il riarrangiamento della struttura cristallina | Stabilità chimica e resistenza ambientale |

| Controllo dell'atmosfera | Fornisce un'atmosfera d'aria pulita e stabile | Prevenzione della contaminazione e ossidazione uniforme |

| Raffreddamento | Curva di ricottura controllata | Rilascio delle tensioni per prevenire crepe e deformazioni |

La sinterizzazione di precisione inizia con KINTEK

Eleva la tua produzione ceramica con le soluzioni termiche leader del settore di KINTEK. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu abbia bisogno di massimizzare la porosità di filtrazione o garantire la resistenza meccanica strutturale, i nostri forni forniscono la distribuzione termica uniforme essenziale per una perfetta densificazione del substrato.

Pronto a ottimizzare la tua produzione? Contatta oggi il nostro team tecnico per trovare il forno ad alta temperatura ideale per le tue esigenze di laboratorio o industriali.

Guida Visiva

Riferimenti

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Come il trattamento termico in un forno a muffola migliora le prestazioni di MnO2@g-C3N4? Aumenta l'efficienza catalitica oggi

- Come contribuisce un forno a muffola da laboratorio alla lavorazione termica dei fogli di lega Ti-Zr-Nb?

- Quali sono i diversi tipi di forni a muffola e le loro caratteristiche? Scegli quello giusto per il tuo laboratorio

- Come vengono utilizzate le muffole nei laboratori di riso? Essenziali per un'accurata analisi di ceneri e umidità

- Come aiutano i forni di laboratorio ad alta temperatura a determinare le temperature di ricottura? Replica dell'antica lavorazione dei metalli

- Quale ruolo chiave svolge un forno elettrico a resistenza da laboratorio nella sinterizzazione di Ba1-xCaxTiO3? Migliora le prestazioni della ceramica

- Perché le muffole sono particolarmente adatte per i processi di calcinazione (ashing)? Ottenere un'analisi del campione priva di contaminanti